Hallo Kenneth,

der Gedanke der "Stilllegung" des Seitenruders ist mir auch schon gekommen, jedoch verwende ich sehr häufig das Seitenruder und wie

@jetman007 schon schrieb, ist es bei Seitenwind sehr hilfreich. Ich habe mir aber noch andere Möglichkeiten der Gewichtseinsparung im Leitwerksbereich überlegt; dazu aber später mehr.

Servus Herbert,

ja, man muss bei Problemchen zwischenzeitlich mal etwas anderes machen und ein paar Nächte darüber schlafen, dann finden sich meist die Lösungen von alleine

.

*******************************************************************************************

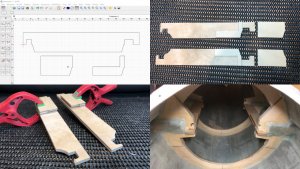

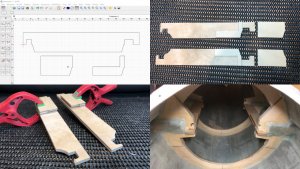

So geschehen auch bei der Montage bzw. Fixierung des Impellers. Da eine Schraubbefestigung ohne Rumpfbohrung nicht möglich ist, habe ich mich zu einer von mir schon mehrfach praktizierten Lösung entschlossen. Diese ist auch in diesem Fall absolut machbar und funktionell. Stichwort: Einschubführung

Es wurden also neue Montagebrettchen aus 6mm Birkensperrholz und die für die EDF-Montagelaschen notwendigen Führungen gefräst, dann feinangepasst und die Teile miteinander verleimt (nicht mit den Spanten). Die Dicke des Schlitzes wurde so gewählt, dass sich der Impeller schwer einschieben läßt. Die genaue Position des Impellers ergab sich durch das Schubrohr.

Nun läßt sich im Cockpitbereich das Schubrohr mit dem Impeller verbinden/fixieren, diese ganze Einheit einschieben (Schubrohr muss dazu hinten ein wenig eingedellt werden, da man kurzfristig ja ca. 3-4cm weiter zurück muss, um den EDF in den vorgesehenen Schlitz einschieben zu können) und dann den Impeller in die Führung schieben. Es müssen dazu nicht einmal die Montagehölzer verleimt oder verschraubt werden, da alles formschlüssig ist und sich alles verkeilt. Da gibt es kein Entkommen

!

Und für diejenigen, welche solch einer Montage nicht trauen habe ich zwei Bilder zum Schluss angehängt. Diese Einschiebetechnik habe ich sogar bei meiner Mirage mit Kolibri-Turbine eingesetzt und diese hat jetzt schon mehrere hundert Flüge absolviert. Ebenso kam diese Technik auch bei meiner Mirage mit 70mm EDF zum Einsatz. Auch hier ist der Impeller einfach hinten eingeschoben/eingesteckt (

Video). Auch hier hat sich noch nie der EDF nach hinten verabschiedet. Ergo dürften nach hinten tatsächlich nur minimale Kräfte auftreten - das funktioniert wirklich ohne Probleme und ist auch schon mehrfach erfolgreich so nachgebaut worden!

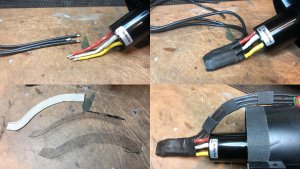

Als nächstes kommt die Strom-Kabelverlegung Impeller/Regler dran. Weitere gröbere "Baustellen" sind dann noch das Bugrad (mit Lenkung) und Gewichtsoptimierung Leitwerk - da muss ich noch ein wenig nachdenken

. Vorerst wünsche ich jedoch ein

schönes Wochenende - stay tuned &

Jetgruß Peter

.

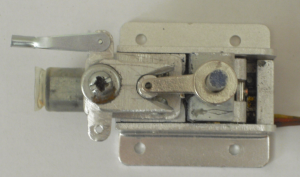

. . Entweder die Auflagehölzer etwas runterfräsen damit die mechanik tiefer in den Rumpf kommt oder der Winkel des nachläufers etwas verringern. Mein Bugbein ( behotec) hat viel weniger Winkel . Klar mehr sieht schöner aus . Aber wenn bei mir die Akkus drin liegen federt das Modell am Bug etwas ein dann ist es auch ok . Ich habe auch ein 50 mm Bugrad das würde ich auch nicht kleiner wählen. Vom Aufbau des bugspants passt es mein Rad verschwindet komplett und der Deckel geht zu . Im Einlaufteiler befindet sich ein Servobrett das ist gedacht für die anlekung des bugbeins mit zwei Seilen .

. Entweder die Auflagehölzer etwas runterfräsen damit die mechanik tiefer in den Rumpf kommt oder der Winkel des nachläufers etwas verringern. Mein Bugbein ( behotec) hat viel weniger Winkel . Klar mehr sieht schöner aus . Aber wenn bei mir die Akkus drin liegen federt das Modell am Bug etwas ein dann ist es auch ok . Ich habe auch ein 50 mm Bugrad das würde ich auch nicht kleiner wählen. Vom Aufbau des bugspants passt es mein Rad verschwindet komplett und der Deckel geht zu . Im Einlaufteiler befindet sich ein Servobrett das ist gedacht für die anlekung des bugbeins mit zwei Seilen .

kennen das natürlich schon. Aber ich denke, es lesen doch immer wieder auch EDF-Einsteiger mit, für die diese Info nützlich ist. Also hier nochmals im Detail:

kennen das natürlich schon. Aber ich denke, es lesen doch immer wieder auch EDF-Einsteiger mit, für die diese Info nützlich ist. Also hier nochmals im Detail:

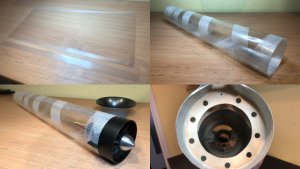

! Mit einem größeren Walzenschleifer wird der Überstand abgetragen, das ist rasch erledigt. Kontrolle > das Schubrohr kann gut von vorne eingeschoben werden und passte perfekt. Wenn es am hinteren angepassten Spant stecken bleibt, schließt es hinten genau mit dem Rumpf ab; so soll es sein!

! Mit einem größeren Walzenschleifer wird der Überstand abgetragen, das ist rasch erledigt. Kontrolle > das Schubrohr kann gut von vorne eingeschoben werden und passte perfekt. Wenn es am hinteren angepassten Spant stecken bleibt, schließt es hinten genau mit dem Rumpf ab; so soll es sein!

!

!

. Vorerst wünsche ich jedoch ein

. Vorerst wünsche ich jedoch ein

Hiermit ist der Strang einfach zum ein- und ausbauen.

Hiermit ist der Strang einfach zum ein- und ausbauen.

!

! , ja, ist sehr funktionell und der Bauaufwand für diese Lösung war relativ gering, man muss nur darauf kommen

, ja, ist sehr funktionell und der Bauaufwand für diese Lösung war relativ gering, man muss nur darauf kommen  .

.