Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Starfighter in Sicht-Carbon

- Ersteller Ghostrider

- Erstellt am

Ghostrider

User

Danke Peter,

Leider aber immer noch nicht 100% zufrieden. Mache jetzt noch die Flächen und fräse die Spanten. Dann stelle ich ihn als Bausatz hier in der Börse ein. Mal sehen ob einer mit einer Turbine einsteigt. Vielleicht lege ich ihn auch einfach nur weg.

Danke für die Grüße und gebe es gerne zurück.

Grüße an alle und einen guten Rutsch ins neue Jahr 2023

BG Heiko

Leider aber immer noch nicht 100% zufrieden. Mache jetzt noch die Flächen und fräse die Spanten. Dann stelle ich ihn als Bausatz hier in der Börse ein. Mal sehen ob einer mit einer Turbine einsteigt. Vielleicht lege ich ihn auch einfach nur weg.

Danke für die Grüße und gebe es gerne zurück.

Grüße an alle und einen guten Rutsch ins neue Jahr 2023

BG Heiko

Ghostrider

User

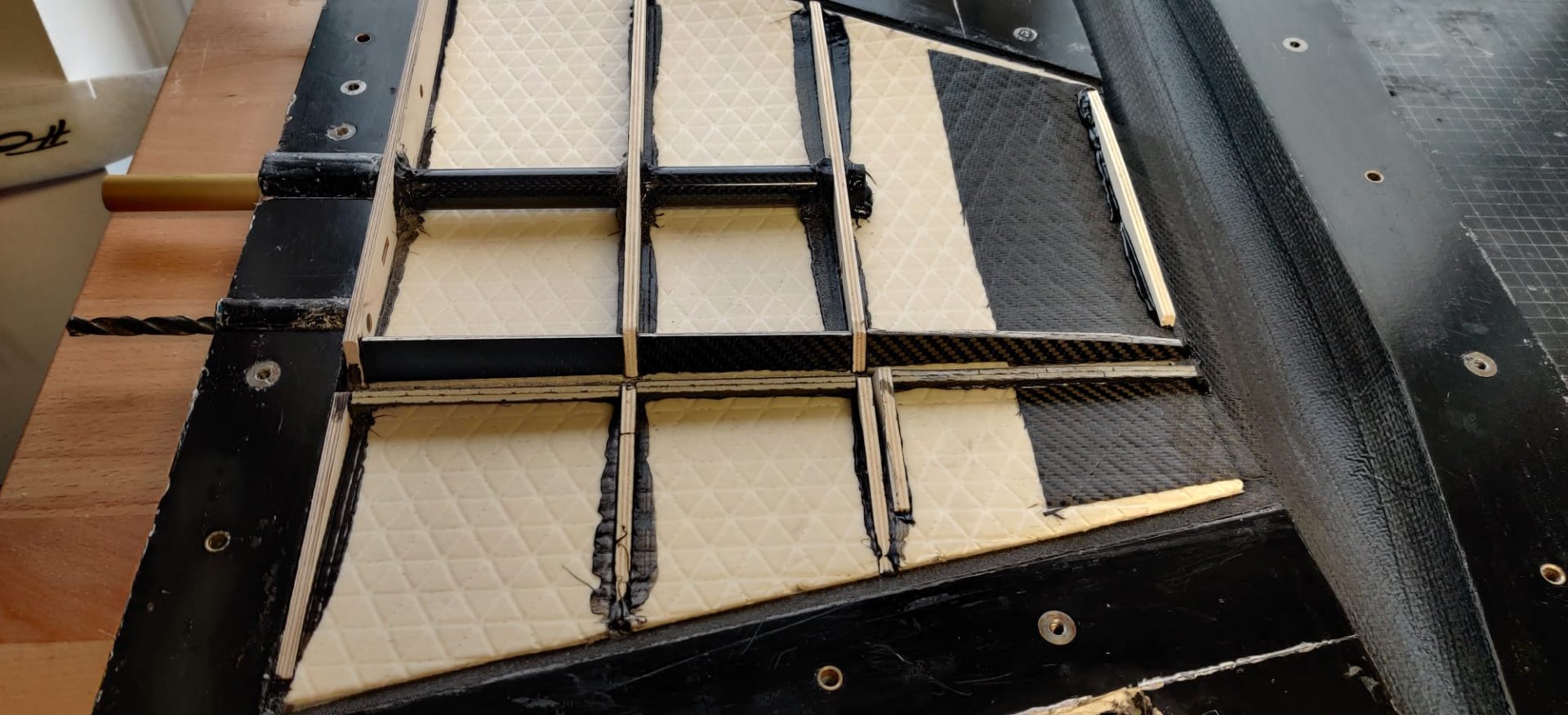

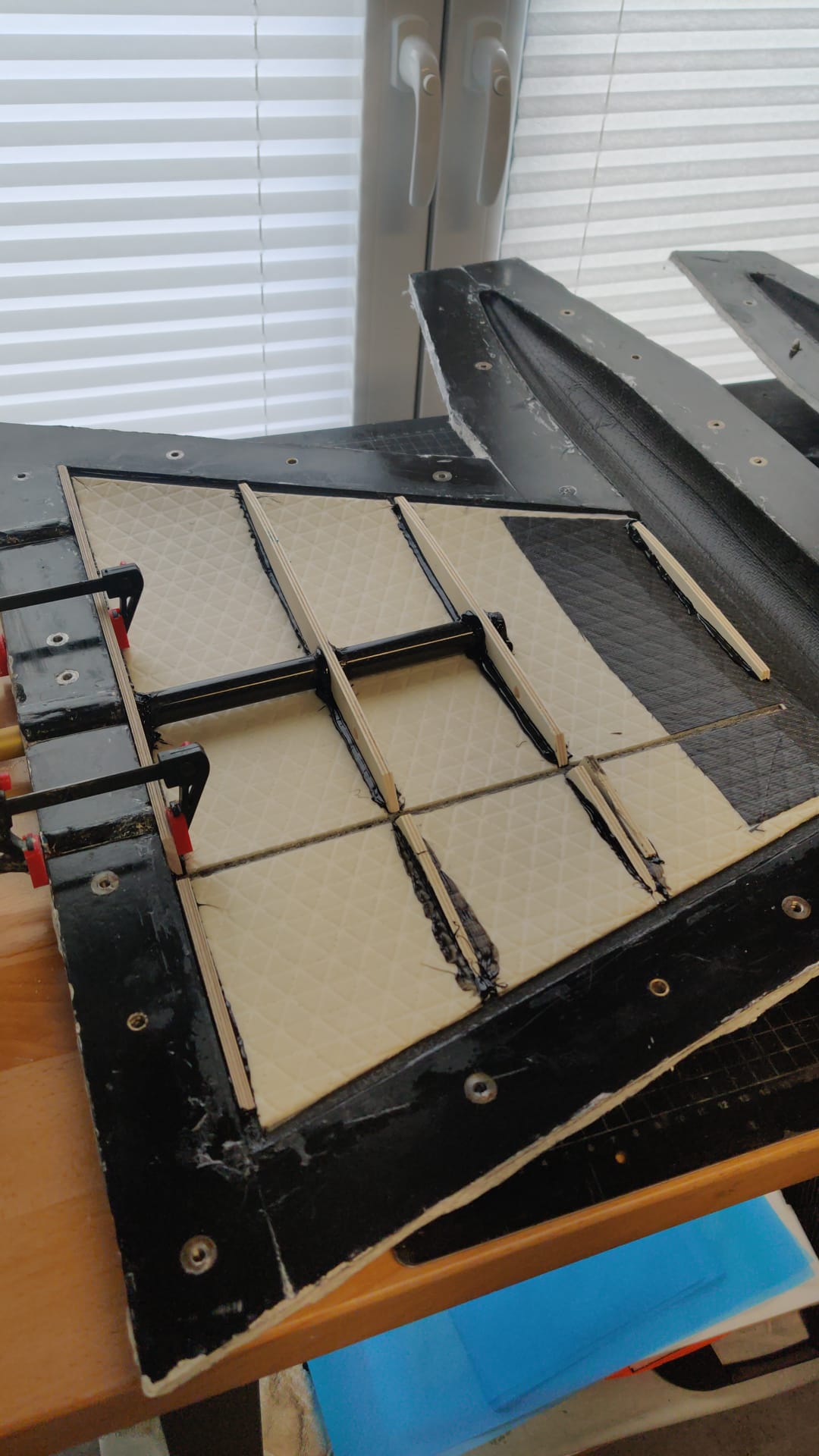

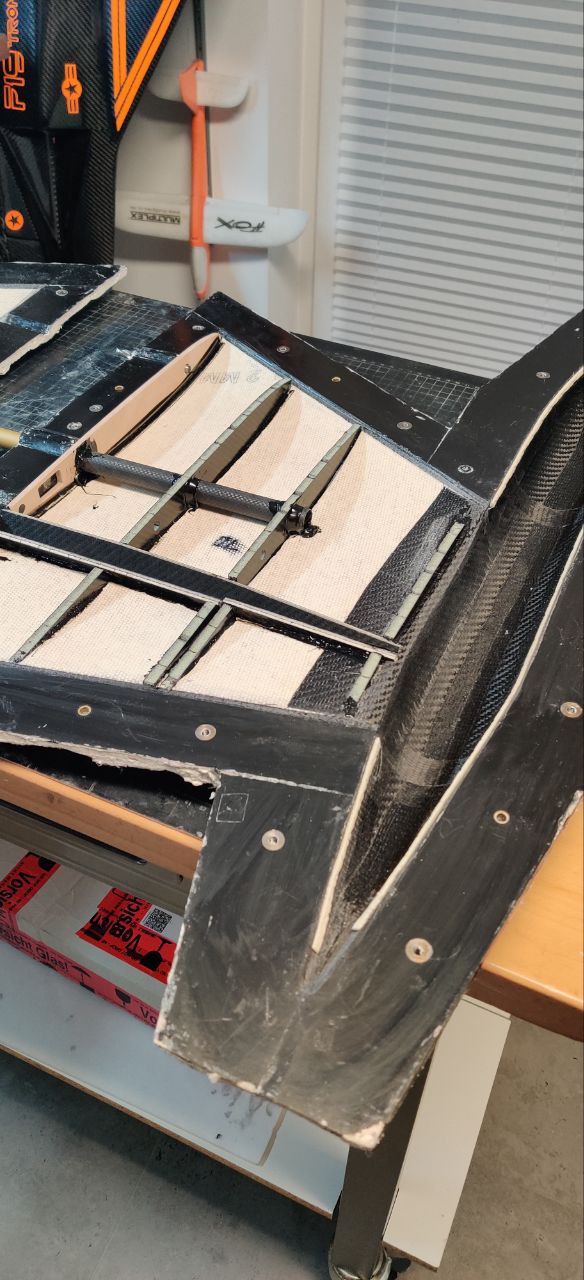

Hier die eingepassten Deckel,

habe es dieses Mal anders gemacht und die Rahmen gefräst. Die ich dann zusammen mit jeweils 4 Balsaklötzchen am Model fixiert habe. Danach kann ich alle mit einer kleinen Klebenaht sauber von Innen verschließen. Dann gibt es nichts mehr zu schleifen, na ja fast nichts.

habe es dieses Mal anders gemacht und die Rahmen gefräst. Die ich dann zusammen mit jeweils 4 Balsaklötzchen am Model fixiert habe. Danach kann ich alle mit einer kleinen Klebenaht sauber von Innen verschließen. Dann gibt es nichts mehr zu schleifen, na ja fast nichts.

Ghostrider

User

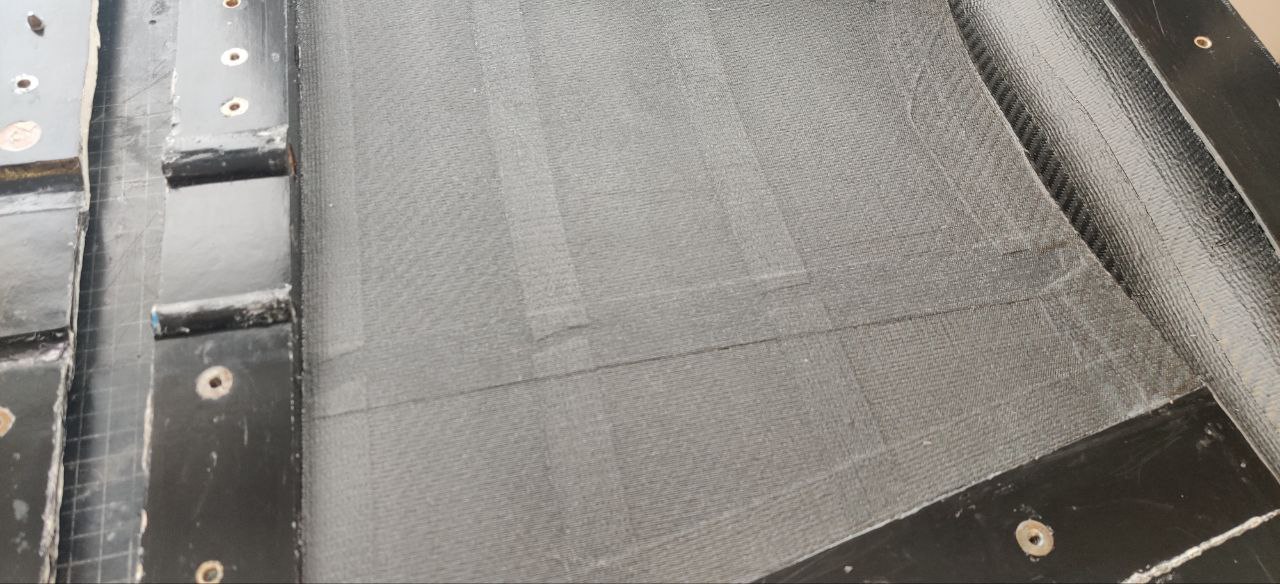

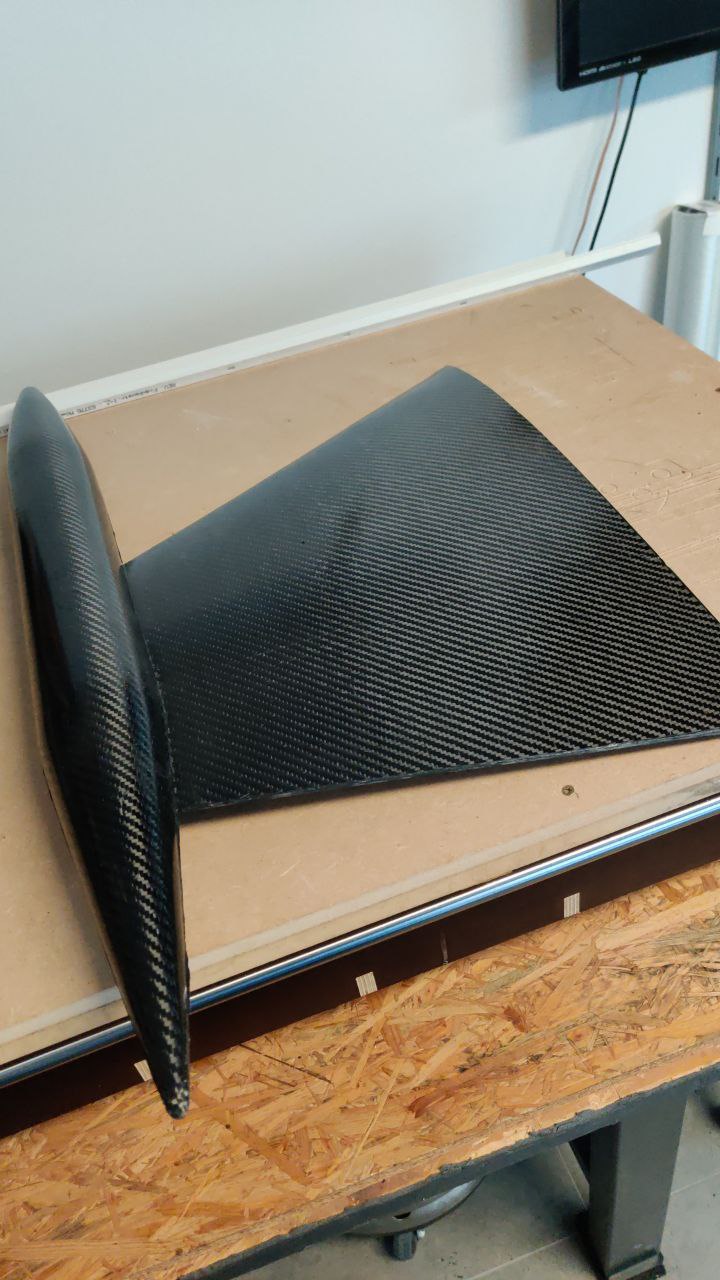

Mittlerweile ist die erste Fläche entstanden und ist bis jetzt die leichteste und Beste geworden. Hier direkt nach der Entformung noch mit PVA usw.... Dieses mal mit Brille die Elantech Naht aufgelegt und siehe da alles perfekt. Auch habe ich aufgepasst mit allem was Harz angeht. Alles überschüssige was auf dem Foto noch zu sehen ist, wurde entfernt. Am Ende ist eine 80gr Leichtere Fläche rausgekommen. Noch mit PVA und unbesäumt sind es 450gr. Jetzt kommt die andere Seite dran.

Stark! Laminierst Du eigentlich inzwischen Seriennummern ein?

Ghostrider

User

Ne ne soweit wird es nie kommen, hab halt einfach Bock auf das Composite Gedöns. Eigentlich sollte der für mich sein, dann habe ich mir gedacht deiner Fliegt doch warum wieso weshalb dann noch einer. Platz hätte ich, habe mich dann dazu entschieden ihn dann doch zu veräußern. Ich lerne immer wieder was dazu und was soll ich sagen die Brille also meine Erste Brille hätte schon viel früher sein müssen. Jetzt habe ich die Mumpe auch mal auf die naht bekommen und nichts daneben geschmiert. Und das kleine Schwarze lieben wir doch alle oder?Stark! Laminierst Du eigentlich inzwischen Seriennummern ein?

Freue mich sehr darüber, dass es jetzt auch Turbinen Versionen von meinem geben wird.

Gruß

Heiko

Die Teile sind einfach so perfekt, dass ich sie ohne irgendwelche Markierungen nicht auseinanderhalten könnte!

Ghostrider

User

Heute 3 Flüge gemacht, macht einfach nur Spaß mit dem Teil......

Ghostrider

User

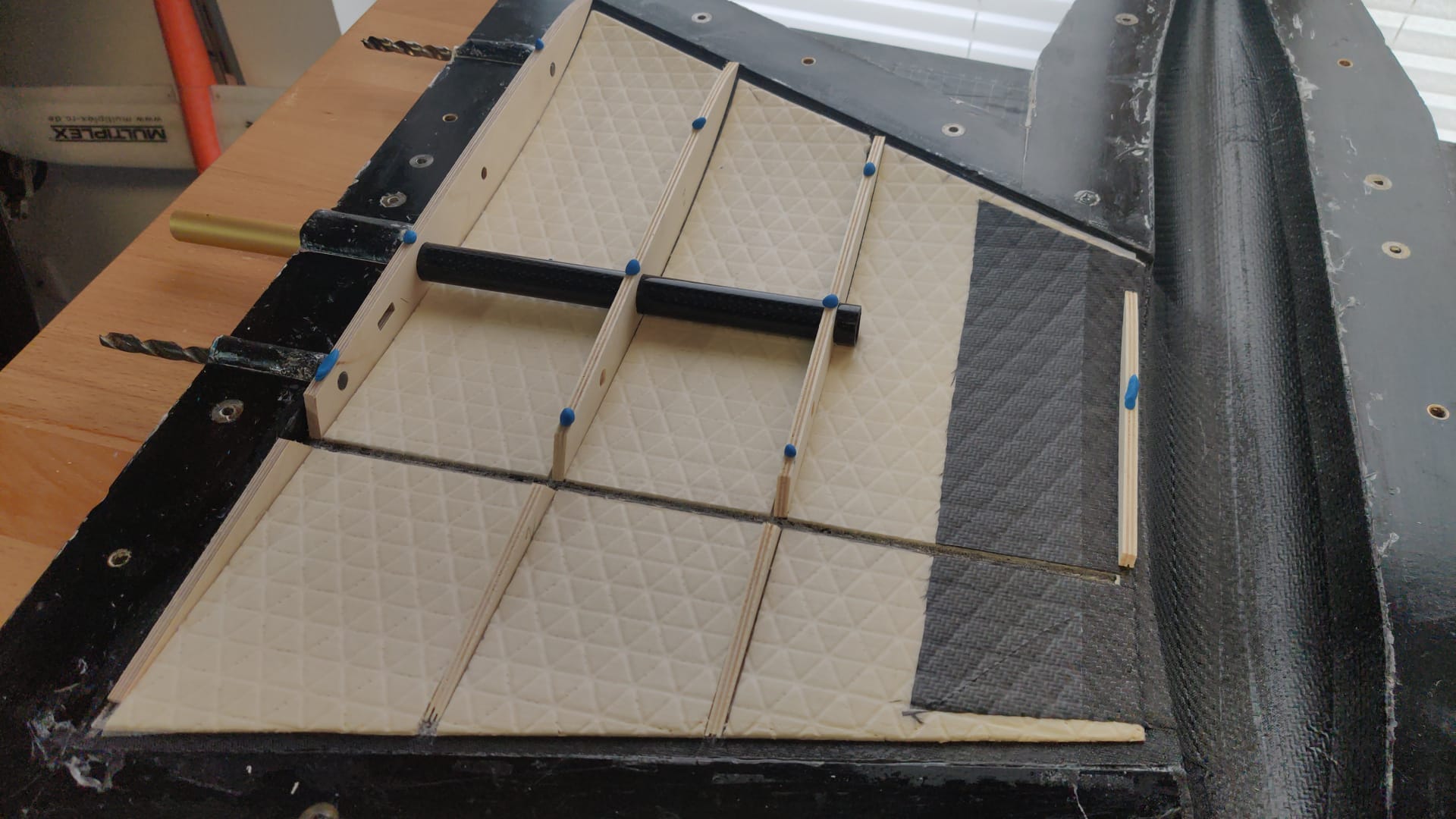

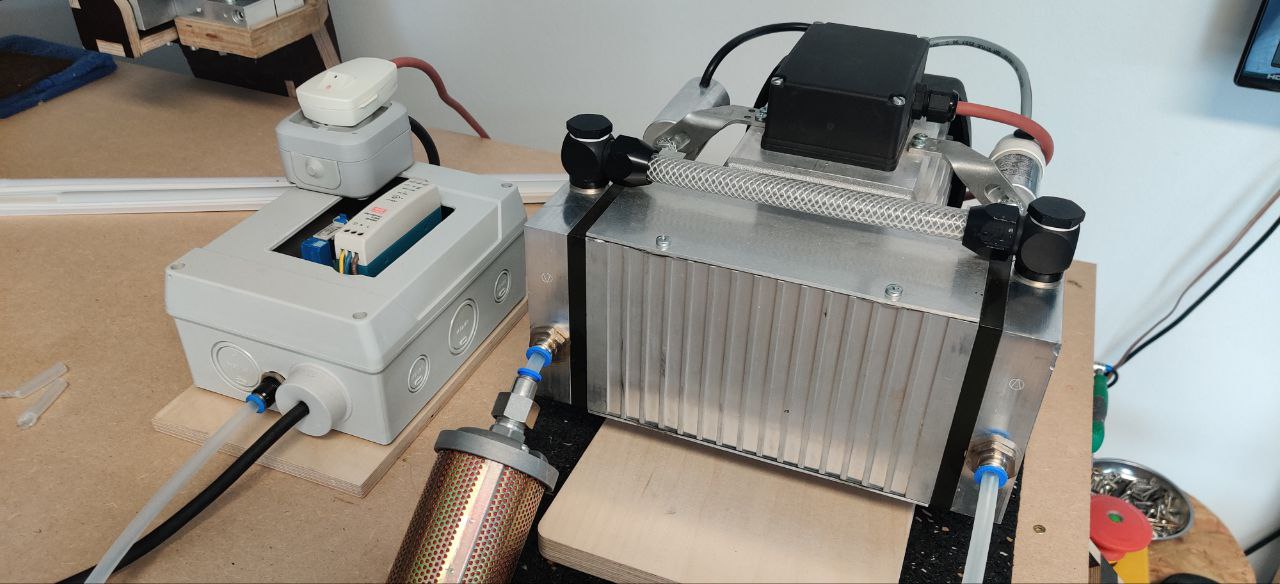

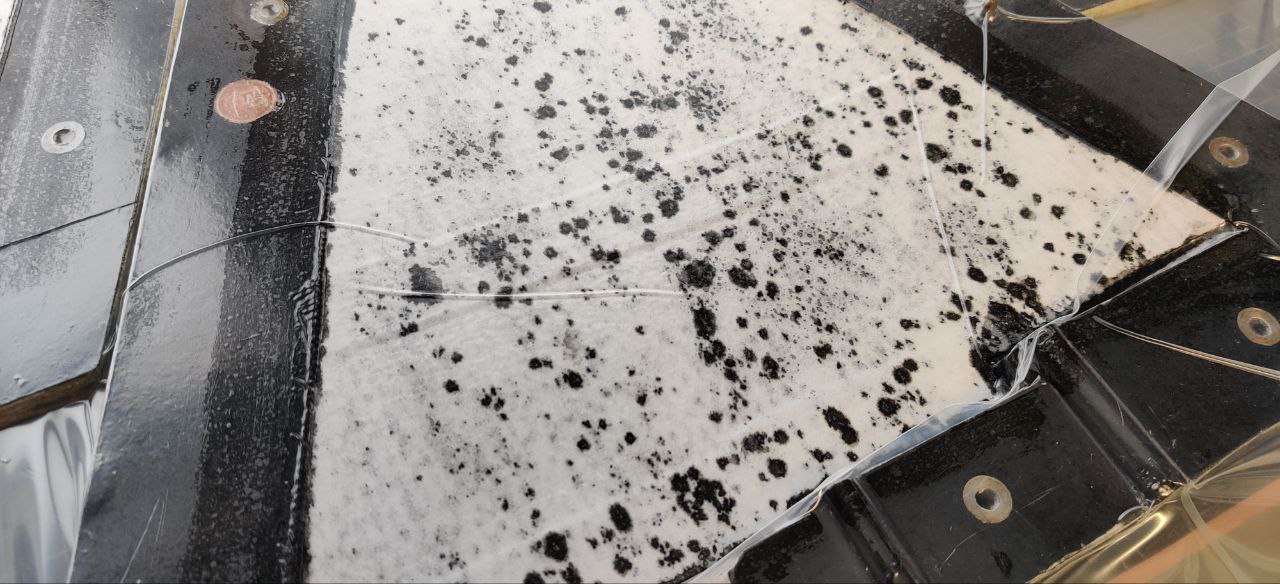

Der Herbst und auch der Winter stehen dann vor der Tür und ich will es dann doch noch einmal für mich tun. Es soll ein Ultra Light Weight Starfighter werden. Ziel und somit Abfluggewicht sollen 7KG zu jetzt 8,3 werden. Der Anfang ist gemacht. Alle spanten im Flieger wiegen zusammen ca. 1KG das kann ich mit 45-50% Leichter machen. hier ein erster Versuch inspiriert durch @Heribert .Angefangen habe ich mit 10mm XPS 3D Core und einem Hauptfahrwerksspant. Das ist noch viel zu Fest um nicht Brutal zu sagen. 7mm Ist unterwegs und wird dann umgehend getestet. Die Platten werden dann mit Beidseitig 245CFK belegt ist noch genug von übrig. Alles natürlich unter Vakuum hergestellt auf einer Platte abgesaugt. Zusätzlich werde ich von 245CFK auf 200CFK Schiebefest gehen. Leider ist da die Wahrscheinlichkeit wieder groß, weil ein Faden/Schuss weniger, dass mal einen Faden oder Schuss sich leicht verschieben kann trotz Schiebefest. Hatte ich bei dem Starfighter der auch immer noch fliegt mit 160er CFK auch. Ist aber dank Schwarz eingefärbtem Harz nicht so schlimm. die F19Aurora wurde ja auch mit dem 160er hergestellt.

Hier der Test mit dem grünen 10mm XPS 3D Core Sandwichmaterial:

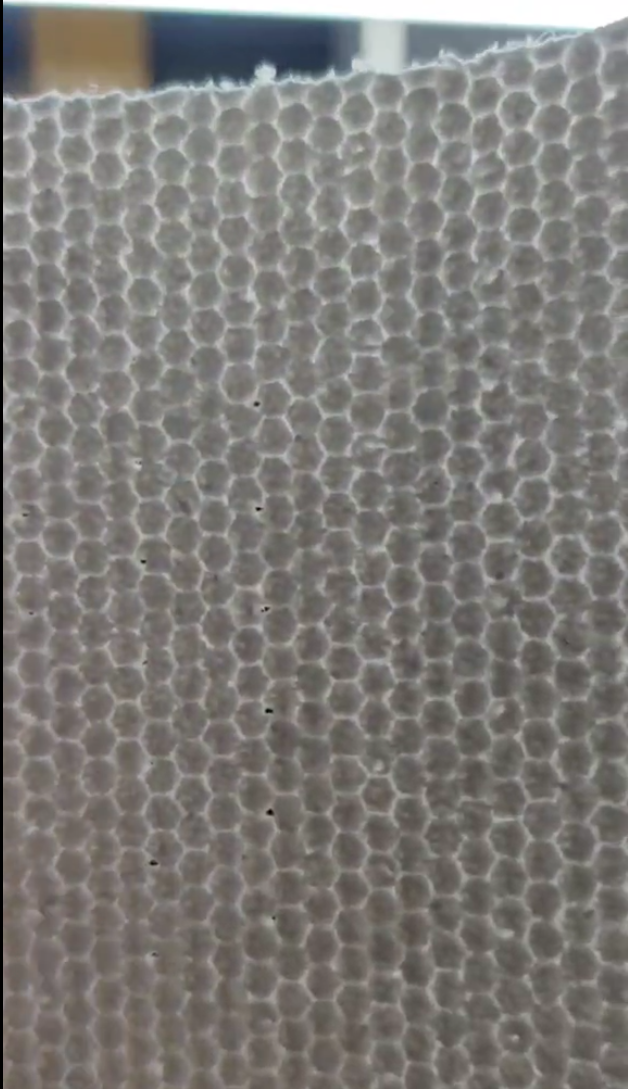

Wenn man genauer hinsieht kann man sehen wie das geschwärzte Harz durch die Löcher im Sandwichmaterial gezogen wurde, was die Stabilität sicherlich auch mit erhöht.

Aktuell ist natürlich nur Fliegen angesagt aber für so einen Test bleibt dann doch immer noch Zeit.

BG Heiko

Hier der Test mit dem grünen 10mm XPS 3D Core Sandwichmaterial:

Wenn man genauer hinsieht kann man sehen wie das geschwärzte Harz durch die Löcher im Sandwichmaterial gezogen wurde, was die Stabilität sicherlich auch mit erhöht.

Aktuell ist natürlich nur Fliegen angesagt aber für so einen Test bleibt dann doch immer noch Zeit.

BG Heiko

Zuletzt bearbeitet:

Ghostrider

User

Hast ja Recht ist noch nen bissl hin, daher fliegen so viel wie gheit.Heiko!

Optimierungen durch Leichtbau sind voll mein Ding..... Aber wir reden hier jetzt weder Herbst noch Winter oder sonst was, was vor der Tür steht

Aber natürlich bin ich gespannt, was du rausholst.....

Grüße Frank

Ghostrider

User

So langsam kommen die Lebens Geister in mein Leben zurück. Corona im Januar und die nachfolgende Zeit, war ein Horror. Nach einer 14 Tägigen heftigen Grippe ist es wie verhext, dass was mich vorher so geplagt hat ist jetzt wie vom Erdboden verschluckt, wo ich sehr dankbar für bin. Daher geht es jetzt langsam weiter mit der Optimierung des EDF Starfighters. Meine neues Auto im Dezember, wird auch wieder eine 104 Tragen gekrönt mit einem E am Ende für EDF. 100% Elektrisch im Auto und weiterhin bei den Flieger.

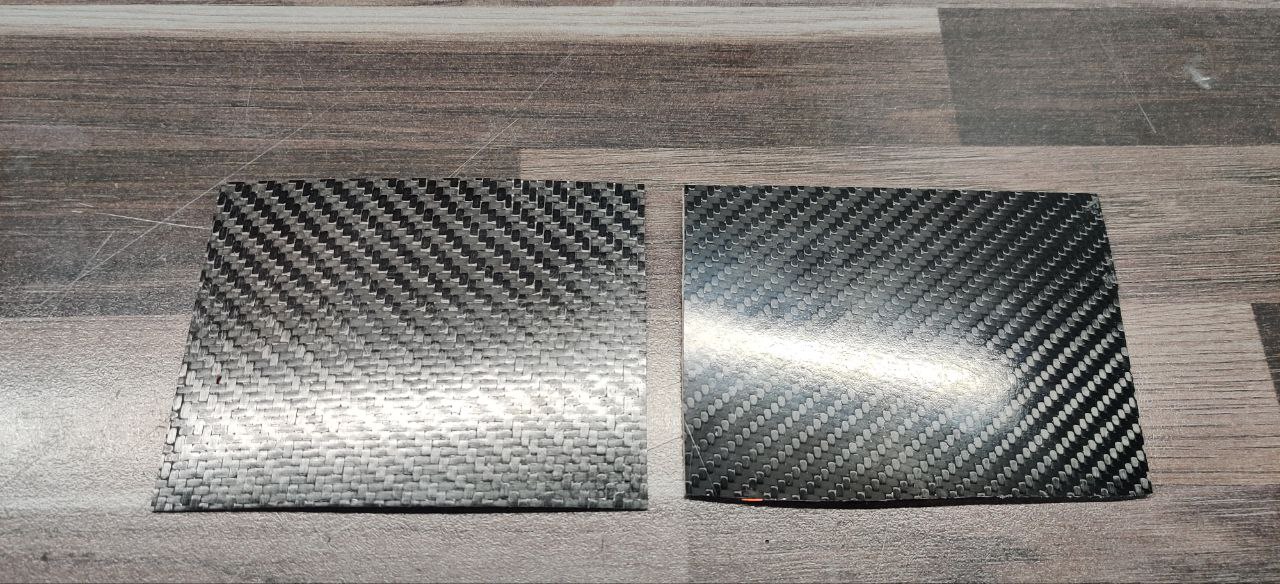

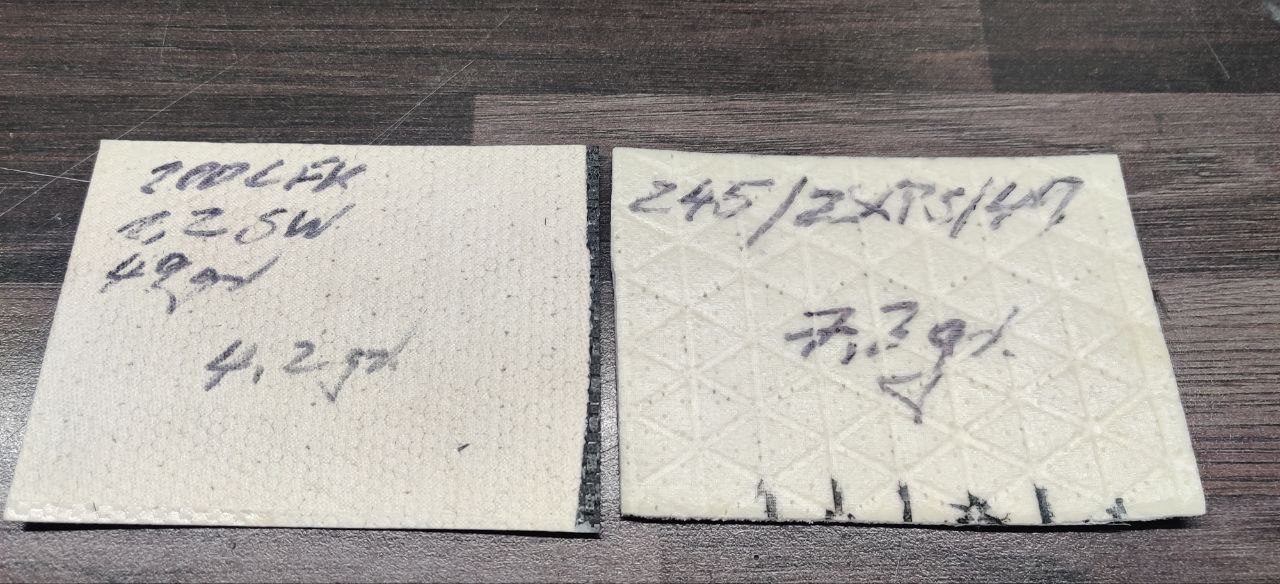

Ich hatte ja dieses 10mm Grünes XPS Sandwich Material von HP-Textilies ausprobiert. Das war für die rumpfspanten zu überdimensioniert. Die Gewichtsersparnis, war dort schon 47%. Jetzt habe ich das gleiche wiederholt mit 7mm XPS von HP. Jetzt bin ich bei 57% also nochmals 10% Eingespart. Der 7mm Spant wiegt jetzt 23,7gramm. Das hochgerechnet ohne den Spant für das SLW der das riesige HLW Pendel trägt, komme ich auf den gesamten Flieger auf ca. 600gr.

Oberes : 10mm = 29,2gr

Mitte : 7mm = 23,7gr

Unten : 11mm Wabe = 60gr

Die Wabe habe ich von einem Mega Coolen und Krassen Modellbauer per Post bekommen. Ist aber leider zu schwer. Die Festigkeit liegt eher in dem Bereich ich lege mal in Richtung Mars Millionen von Km zurück und bin das was am Ende bei der Landung immer noch hält. Lieben Dank nochmals.

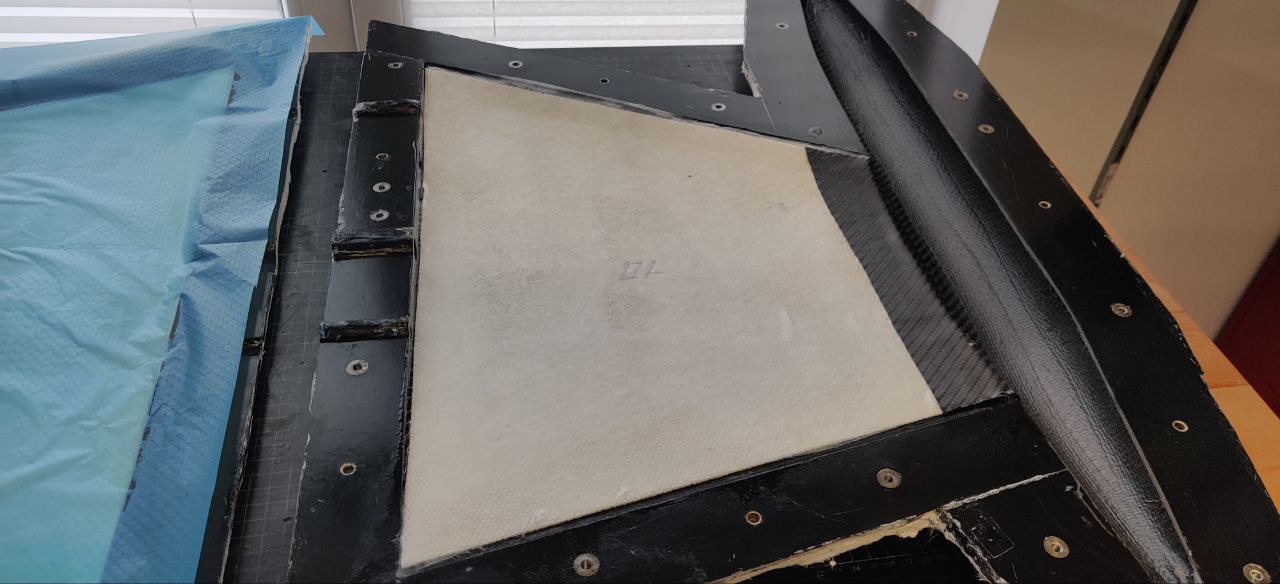

Dann habe ich noch einen Versuch mit dem 1,2mm Sandwich Material von HP-T... . Dort werde ich zwar ein wenig Festigkeit Einbußen, was aber zu vernachlässigen ist weil alles brutal stabil ist. Auch mit 1,2mm wird es immer noch sehr sehr fest sein. An der einen oder anderen Stelle werde ich dann ein CFK Band Riemchen mehr einlegen. Alle Nähte und dort wo auch die Rippen sitzen hatte ich mit 200gr CFK Band verstärkt 25mm breit gearbeitet. Das ändere ich dann auch 10mm breite und 125gr CFK. Wie oben beschrieben alles äußerliche CFK dann 200CFK Schiebefest. Da ich den Unterschied von 160gr zu 245gr beim Rumpf kenne sollte es sich mit ca. 1KG weniger Gesamt ausgehen. Am Schubrohr lässt sich sicherlich auch noch 40gr sparen. Es wird knapp werden aber die Richtung von 7KG sollte gehen. Bei dem SW Material, siehe weiter unten auch 47% Einsparen. Läst sich super absaugen und hat einer gute Haftung.

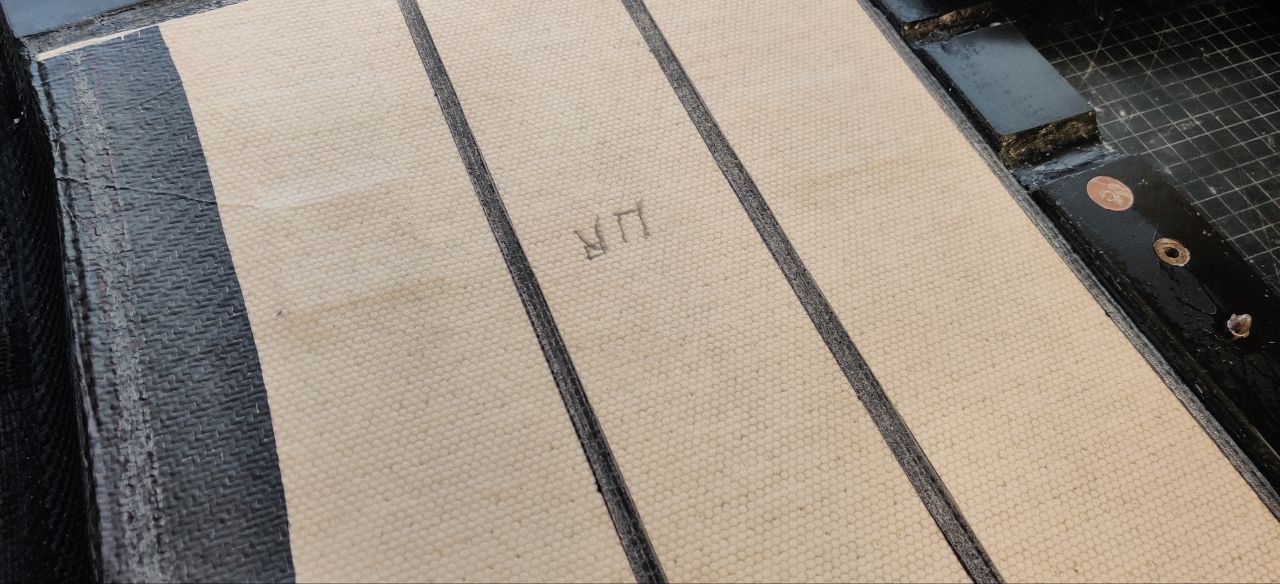

Das Harz hatte ich nicht schwarz eingefärbt daher kann man ein bissl was von dem Beigen SW erkennen.

Ich werde auch ohne IMC Transparent Arbeiten, weil der Klarlack im Nachhinein vom Lackierer erledigt wird. Auch dort werde ich mich für eine Variante Seidenmatt, was vorher getestet wird, entschieden. Elektowilli hat mich das mit seinem Ameisenbär inspiriert. Dann sind auch die Nähte zum größten Teil Geschichte.

Parallel wende ich mich mit einem Kollegen einem weiteren kleinen Projekt zu der Auch ein Starfighter aber eher gestaucht ist. Aber alles in Ruhe.

Ich hatte ja dieses 10mm Grünes XPS Sandwich Material von HP-Textilies ausprobiert. Das war für die rumpfspanten zu überdimensioniert. Die Gewichtsersparnis, war dort schon 47%. Jetzt habe ich das gleiche wiederholt mit 7mm XPS von HP. Jetzt bin ich bei 57% also nochmals 10% Eingespart. Der 7mm Spant wiegt jetzt 23,7gramm. Das hochgerechnet ohne den Spant für das SLW der das riesige HLW Pendel trägt, komme ich auf den gesamten Flieger auf ca. 600gr.

Oberes : 10mm = 29,2gr

Mitte : 7mm = 23,7gr

Unten : 11mm Wabe = 60gr

Die Wabe habe ich von einem Mega Coolen und Krassen Modellbauer per Post bekommen. Ist aber leider zu schwer. Die Festigkeit liegt eher in dem Bereich ich lege mal in Richtung Mars Millionen von Km zurück und bin das was am Ende bei der Landung immer noch hält. Lieben Dank nochmals.

Dann habe ich noch einen Versuch mit dem 1,2mm Sandwich Material von HP-T... . Dort werde ich zwar ein wenig Festigkeit Einbußen, was aber zu vernachlässigen ist weil alles brutal stabil ist. Auch mit 1,2mm wird es immer noch sehr sehr fest sein. An der einen oder anderen Stelle werde ich dann ein CFK Band Riemchen mehr einlegen. Alle Nähte und dort wo auch die Rippen sitzen hatte ich mit 200gr CFK Band verstärkt 25mm breit gearbeitet. Das ändere ich dann auch 10mm breite und 125gr CFK. Wie oben beschrieben alles äußerliche CFK dann 200CFK Schiebefest. Da ich den Unterschied von 160gr zu 245gr beim Rumpf kenne sollte es sich mit ca. 1KG weniger Gesamt ausgehen. Am Schubrohr lässt sich sicherlich auch noch 40gr sparen. Es wird knapp werden aber die Richtung von 7KG sollte gehen. Bei dem SW Material, siehe weiter unten auch 47% Einsparen. Läst sich super absaugen und hat einer gute Haftung.

Das Harz hatte ich nicht schwarz eingefärbt daher kann man ein bissl was von dem Beigen SW erkennen.

Ich werde auch ohne IMC Transparent Arbeiten, weil der Klarlack im Nachhinein vom Lackierer erledigt wird. Auch dort werde ich mich für eine Variante Seidenmatt, was vorher getestet wird, entschieden. Elektowilli hat mich das mit seinem Ameisenbär inspiriert. Dann sind auch die Nähte zum größten Teil Geschichte.

Parallel wende ich mich mit einem Kollegen einem weiteren kleinen Projekt zu der Auch ein Starfighter aber eher gestaucht ist. Aber alles in Ruhe.

Ghostrider

User

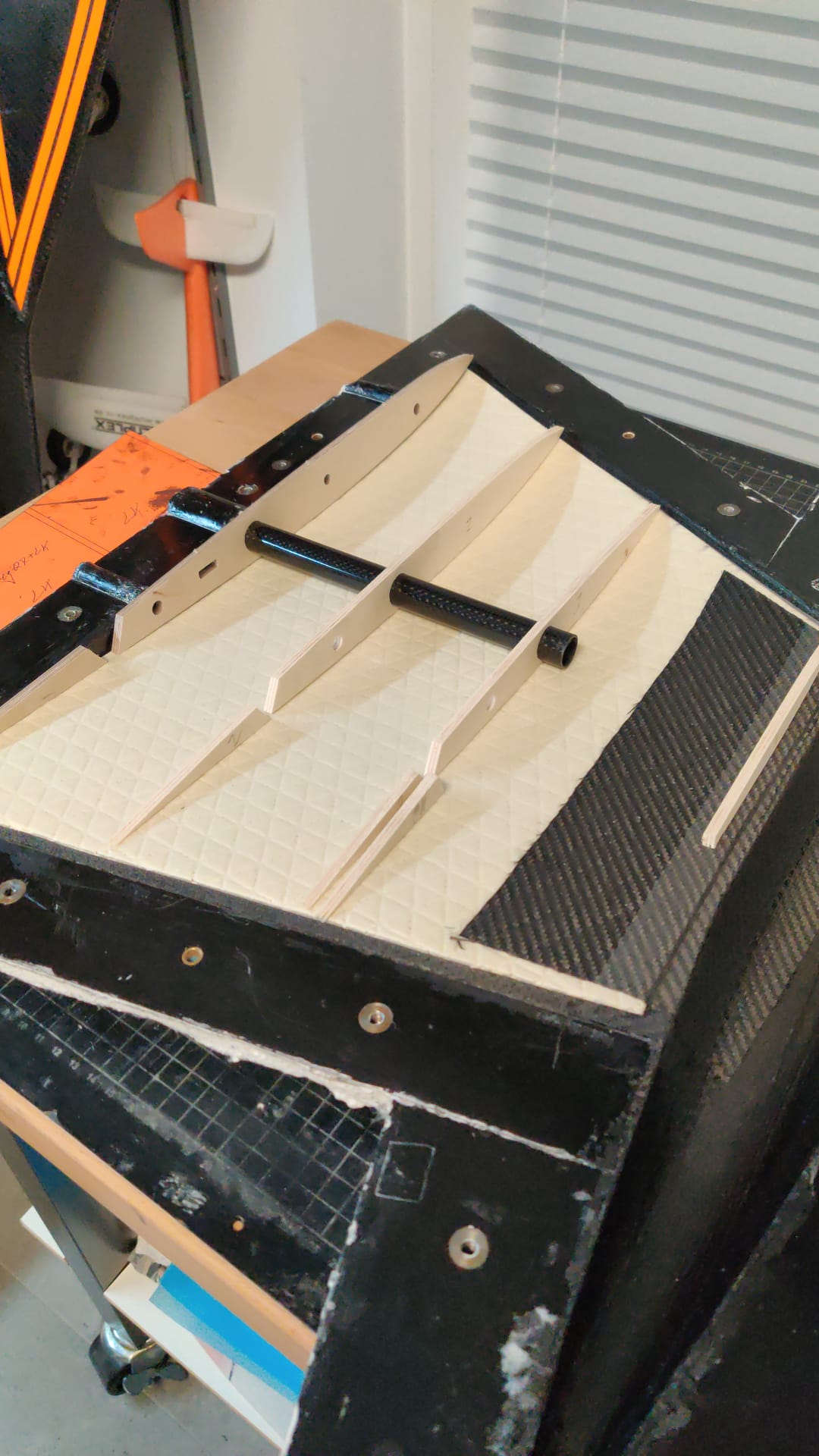

Ich werde jetzt erstmal einen Flügel machen und schaue dann wie Fest es ist. Nur die Wurzelrippe wird weiterhin aus 5mm Flugzeugsperrholz sein. die restlichen Rippen werden dann auch aus der Platte gefräst. Sind dann pro Rippe 3mm mehr Auflage, gegen 4mm Pappel vorher.

Ghostrider

User

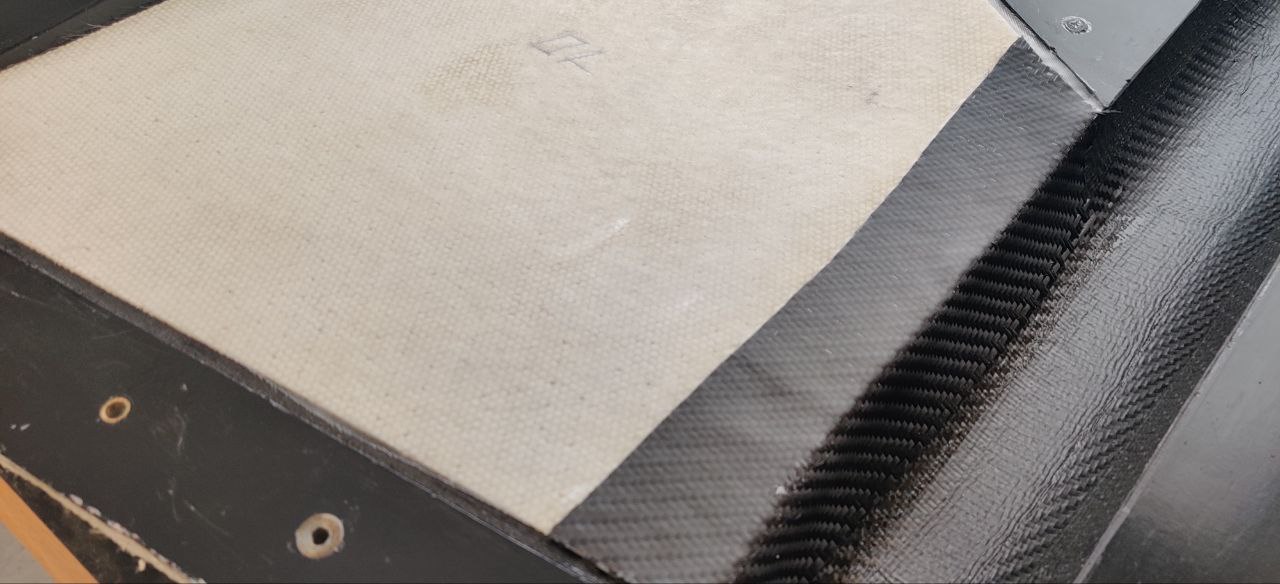

Leider etwas schleppend zur Zeit aber ein Wenig ist dann doch passiert. die Bilder sehen eigentlich nicht viel anders aus als mit den anderen Materialien. Was ich aber schon sagen kann das ich deutlich weniger an Harz benötigt habe. Es bleibt wie immer spannend. Die Flächenhälften und HLW hälften sind fertig laminiert und warten auf ihre spanten. da meine Vakuum Pumpe immer auf der Fräse steht, wollte ich erst mit dem Laminieren Fertig sein. Jetzt kommen die Spanten an die Reihe und dann wird verheiratet. Im HLW bleibt es weiterhin 5mm Pappelsperrholz. Da ist zu wenig Fleisch am Knochen um hier auf das Sandwichmaterial auszuweichen. In der Fläche bleibt die Wurzelrippe 5mm Flugzeugsperrholz und der Rest wird durch das eigens erstellte Sandwichmaterial ersetzt. Folgend ein paar Bilder.

Gruß

Heiko

Gruß

Heiko

Ghostrider

User

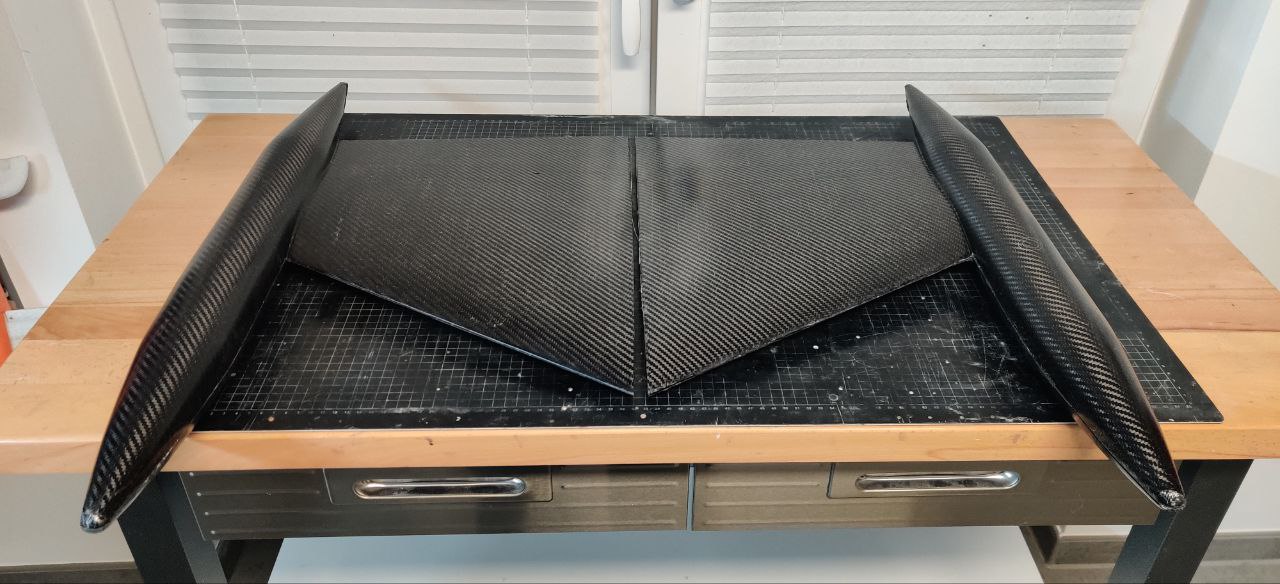

Heute die Flächen entfomrt,

das Gute zuerst 120gramm pro Seite Ersparnis. Die Flächen liegen ca. 10gr 10gramm auseinander. In der einen ist ein Pinhole und die ander Seite, das ist jetztz für mich die schlechte Nachricht, musste ich brutal ans Werk gehe um sie aus der Form zu bekommen.. Die Wurzelrippe war irgendwie Bombenfest. Dabei ist der Tiptank an der Naht 10cm aufgegangen und leicht oberhalb der Landeklappe Elastic Flaps ist ein kleiner 5mm Riss entstanden. Alles ohne Probleme und schnell zu kleben. Nur weiß ich das es da ist was den Riss angeht. Ich bin mir auch nicht sicher ob die Oberfläche ohne PVA der Untergrund ist den der Lackierer erwartet um nur ca. 200gr Klarlack zu verwenden für den ganzen Starfighter. Mit IMC Transparent ging alles viel leichter aus der Form. Wenn ich weiß was der Lacker dazu sagt, mache ich mir Gedanken ob ich nochmals von vorne anfange.

Was mir aber aufgefallen ist, das alles irgendwie mit den jetzt verwendeten Materialien noch Steifer geworden ist. Wenn das einer gesehen hätte wie ich daran gewerkelt habe um es aus der Form zu bekommen, ist es schon grandios dass hier überhaupt was zu Fotografieren gibt.

Ich werde im Bereich der LK und der Wurzelrippe 5mm Flugzeugsperrholz die Rippe wieder in ein Teil per CAD verwandeln aber so das ich am Ende genau weiß wo das Dreieck zu entfernen ist wo jetzt das Laminat nachgegeben hatte.. Zum Entformen ist es besser wenn es ein Stück ist . Zusätzlich werde ich die Wurzelrippe Richtung mit Porenfüller bearbeiten und dann mit Wachsen .

das Gute zuerst 120gramm pro Seite Ersparnis. Die Flächen liegen ca. 10gr 10gramm auseinander. In der einen ist ein Pinhole und die ander Seite, das ist jetztz für mich die schlechte Nachricht, musste ich brutal ans Werk gehe um sie aus der Form zu bekommen.. Die Wurzelrippe war irgendwie Bombenfest. Dabei ist der Tiptank an der Naht 10cm aufgegangen und leicht oberhalb der Landeklappe Elastic Flaps ist ein kleiner 5mm Riss entstanden. Alles ohne Probleme und schnell zu kleben. Nur weiß ich das es da ist was den Riss angeht. Ich bin mir auch nicht sicher ob die Oberfläche ohne PVA der Untergrund ist den der Lackierer erwartet um nur ca. 200gr Klarlack zu verwenden für den ganzen Starfighter. Mit IMC Transparent ging alles viel leichter aus der Form. Wenn ich weiß was der Lacker dazu sagt, mache ich mir Gedanken ob ich nochmals von vorne anfange.

Was mir aber aufgefallen ist, das alles irgendwie mit den jetzt verwendeten Materialien noch Steifer geworden ist. Wenn das einer gesehen hätte wie ich daran gewerkelt habe um es aus der Form zu bekommen, ist es schon grandios dass hier überhaupt was zu Fotografieren gibt.

Ich werde im Bereich der LK und der Wurzelrippe 5mm Flugzeugsperrholz die Rippe wieder in ein Teil per CAD verwandeln aber so das ich am Ende genau weiß wo das Dreieck zu entfernen ist wo jetzt das Laminat nachgegeben hatte.. Zum Entformen ist es besser wenn es ein Stück ist . Zusätzlich werde ich die Wurzelrippe Richtung mit Porenfüller bearbeiten und dann mit Wachsen .

Ghostrider

User

Auf den Bildern ist das PVA Trennmittel noch drauf. Gestern war ich dann doch ein wenig niedergeschlagen von meiner Art und weise wie ich dann versucht habe irgendwie die Fläche aus der form zu bekommen. War auch irgendwie ein Scheiß Tag auf der Arbeit und werde das nächste Mal am nächsten Tag weitermachen. Hoffe das ich damit in der Schlange zu Murphys Gesetzt jetzt wieder hinten an stehe. Heute sieht die Welt dann doch wieder anders aus. Was mich total begeistert ist das Gewicht und mehr noch die Festigkeit. bedeutet die Tests und jetzt verwendeten Materialien haben genau den Erfolg gebracht den ich mir erhofft habe.

Was mir bei der Nahaufnahme sorgen macht ist die wieder vorhandene eingeschlossen Luft in den Kreuzungen. Vielleicht täuscht es auch und es ist das PVA was ich nicht glaube.

Was mir bei der Nahaufnahme sorgen macht ist die wieder vorhandene eingeschlossen Luft in den Kreuzungen. Vielleicht täuscht es auch und es ist das PVA was ich nicht glaube.

Zuletzt bearbeitet:

Ghostrider

User

Die nächsten senkrechten Bauteile wo nur der Querschnitt des Laminats zum verbinden zur Verfügung steht werde ich es mit Klebeleisten machen (Balsa).

Ghostrider

User

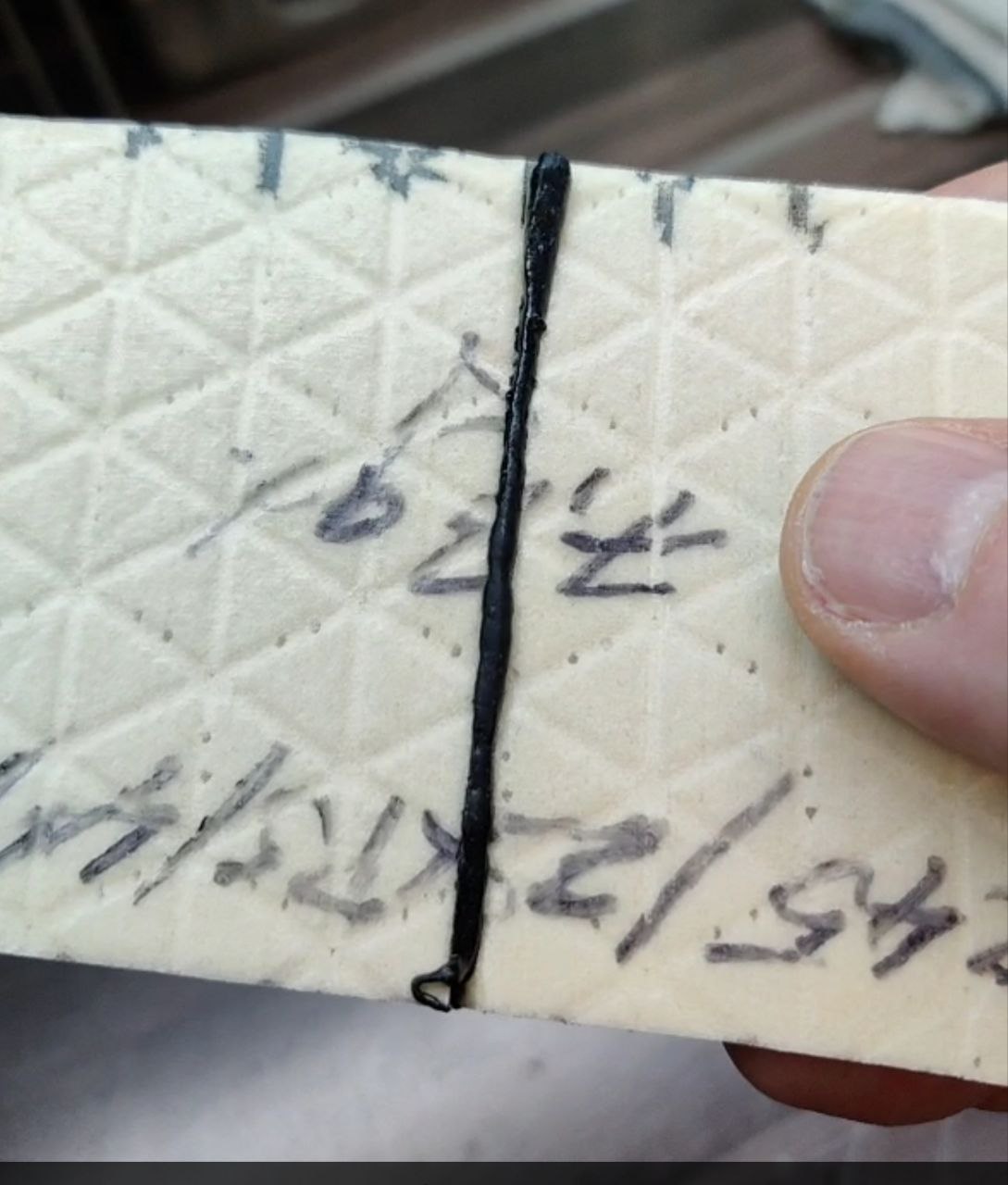

Ich habe die Havarierte Fläche mal gefixt, ging relativ schnell und wird später für neue Flächenformen herhalten müssen. Daher mache ich eine Neue. Sieht trotzdem super aus. Dann habe ich mit M.P. telefoniert zum Thema wie Hälften sicher mit einander verbinden wenn nur der Laminatquerschnitt zur Verfügung steht. Anstatt Klebeleisten aus Balsa werde ich das 2mm XPS nehmen, was die Naht dann, nach Vakuum auf 1,5mm bringt. Das wiegt dann so gut wie nichts und hält Bombe. Habe aus dem Rest meiner Fangzaunfläche aus Blankenburg einen Test gemacht. Ich lege das dann bis an die naht ran und entferne dann später 2-3 mm. Das geht Mega einfach, erst schlitzen mit dem Cutter dann mit einem kleine Schraubendreher der schon runde Ecken hat  abscheren. Meinen Elantech Kleber habe ich dann noch mit Glasfaser Gemahlen vermischt.

abscheren. Meinen Elantech Kleber habe ich dann noch mit Glasfaser Gemahlen vermischt.

abscheren. Meinen Elantech Kleber habe ich dann noch mit Glasfaser Gemahlen vermischt.

abscheren. Meinen Elantech Kleber habe ich dann noch mit Glasfaser Gemahlen vermischt.

Zuletzt bearbeitet:

Ghostrider

User

Hier die Neue frisch entformt,

das mit den Klebeleisten aus XPS hat bombe geklappt. Das ist jetzt alles so Mega miteinander verbunden, das man auch an der Naht mal richtig Hand anlegen kann. Da ich die Form ja an einer Stelle mit Formenharz repariert habe war auch das Entformen jetzt nicht mehr ganz so tricky. Dank meines Spezialwerkzeuges von einem Schwedischen Möbelherstellers ging es richtig gut. Das Problem an den diesen Formen ist das sie einen Keramik Hinterbau haben was anscheinend direkt auf das formenharz aufgebracht ist. Erstellung geht sicherlich richtig schnell aber für mehrere Entformungen >10 Stück ist es wohl dann doch nicht so das pralle. Langt aber, wie man sehen kann alle Mal für unser Hobby. Ich für mich habe richtig Bock drauf Flächen und HLW Formen dann noch neu zu machen. Dann sind alle Formen von mir.

Wenn ich fertig laminiert habe besäume ich nur noch mit einem Scharfen Stecheisen. Danach sieht es dann nicht so aus wie jetzt, was immer Kratzer sind vom Teppichmesser. Auch erst später dazu gelernt. Wie immer noch PVA drauf und auch hier ohne IMC was später lackiert wird.

das mit den Klebeleisten aus XPS hat bombe geklappt. Das ist jetzt alles so Mega miteinander verbunden, das man auch an der Naht mal richtig Hand anlegen kann. Da ich die Form ja an einer Stelle mit Formenharz repariert habe war auch das Entformen jetzt nicht mehr ganz so tricky. Dank meines Spezialwerkzeuges von einem Schwedischen Möbelherstellers ging es richtig gut. Das Problem an den diesen Formen ist das sie einen Keramik Hinterbau haben was anscheinend direkt auf das formenharz aufgebracht ist. Erstellung geht sicherlich richtig schnell aber für mehrere Entformungen >10 Stück ist es wohl dann doch nicht so das pralle. Langt aber, wie man sehen kann alle Mal für unser Hobby. Ich für mich habe richtig Bock drauf Flächen und HLW Formen dann noch neu zu machen. Dann sind alle Formen von mir.

Wenn ich fertig laminiert habe besäume ich nur noch mit einem Scharfen Stecheisen. Danach sieht es dann nicht so aus wie jetzt, was immer Kratzer sind vom Teppichmesser. Auch erst später dazu gelernt. Wie immer noch PVA drauf und auch hier ohne IMC was später lackiert wird.

Ähnliche Themen

- Antworten

- 34

- Aufrufe

- 4K

- Antworten

- 386

- Aufrufe

- 103K

- Antworten

- 144

- Aufrufe

- 37K

!

!