Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Low Cost Portal Fräse

- Ersteller gx_turbo

- Erstellt am

Hallo Leute,

ich hätte auch Interesse an einer Fräse.

Da ich aber Neuling auf dem Gebiet bin, bin ich komplett durcheinander welche Elektronikteile ich nehmen sollte.

Bitte stellt anhand von Stücklisten detaliert auf, welche Elektrokomponenten Ihr verwendet habt (Motoren, Steuerungen, Software).

DANKE

ich hätte auch Interesse an einer Fräse.

Da ich aber Neuling auf dem Gebiet bin, bin ich komplett durcheinander welche Elektronikteile ich nehmen sollte.

Bitte stellt anhand von Stücklisten detaliert auf, welche Elektrokomponenten Ihr verwendet habt (Motoren, Steuerungen, Software).

DANKE

Aktuell kann dir da nur GX Turbo weiter helfen ich stell den ganzen Kram noch mal zusammen wen meine halbwegs am laufen ist, was aber noch ein paar Wochen/Monate in Anspruch nehmen wird.

Bin da genau so Neuling wie du.

Mögliche Steuerungen findest du hier

und hier

bei Stück listen kommt es immer drauf an was gerade zu haben ist und wie groß oder klein deine Fräse werden soll !

Ansonsten Dokumentiere ich meine Fortschritte auf meiner HP, gebe aber auch hier Bescheid was sich so tut

Bin da genau so Neuling wie du.

Mögliche Steuerungen findest du hier

und hier

bei Stück listen kommt es immer drauf an was gerade zu haben ist und wie groß oder klein deine Fräse werden soll !

Ansonsten Dokumentiere ich meine Fortschritte auf meiner HP, gebe aber auch hier Bescheid was sich so tut

DirkL

User

Servus Leute,

so nun will ich mal schreiben was ich so weis

Angefangen hat bei mir alles mit einer 3D Step Steuerung und 3 dazu passende

Motoren. Dann habe ich mich eine Holz CNC gebaut.

Anhand eines solchen Projektes kann man echt nur lernen, aber auf dauer

muss was stabileres her.

Eine Steuerung zu kaufen ohne zu wissen wie die Fräse ausschauen wird, würde ich nicht raten!

Macht euch Gedanken wie die Fräse ausschauen soll und ob die Konstruktion auch

durchdacht ist. Dann kann man sich überlegen welche Steuerung dazu passt

Günstig wirds mit einer Holz-Eigenkonstruktion und Schubladenführungen,

für unsere Zwecke sollte man, meine Meinung , eher an so etwas wie eine

, eher an so etwas wie eine

Tron denken. Diese reicht in der Regel für die meinsten Hobbyanwendungen.

Allerdings wirds hier dann auch wieder teurer und für etwas mehr bekommt

man in der Größe auch ne CNC mit Aluprofilen.

Gruß

Dirk

so nun will ich mal schreiben was ich so weis

Angefangen hat bei mir alles mit einer 3D Step Steuerung und 3 dazu passende

Motoren. Dann habe ich mich eine Holz CNC gebaut.

Anhand eines solchen Projektes kann man echt nur lernen, aber auf dauer

muss was stabileres her.

Eine Steuerung zu kaufen ohne zu wissen wie die Fräse ausschauen wird, würde ich nicht raten!

Macht euch Gedanken wie die Fräse ausschauen soll und ob die Konstruktion auch

durchdacht ist. Dann kann man sich überlegen welche Steuerung dazu passt

Günstig wirds mit einer Holz-Eigenkonstruktion und Schubladenführungen,

für unsere Zwecke sollte man, meine Meinung

, eher an so etwas wie eine

, eher an so etwas wie eineTron denken. Diese reicht in der Regel für die meinsten Hobbyanwendungen.

Allerdings wirds hier dann auch wieder teurer und für etwas mehr bekommt

man in der Größe auch ne CNC mit Aluprofilen.

Gruß

Dirk

So, meine Fräse ist mittlerweile auch komplett fertig. Alles sauber verkabelt und die Endschalter sind montiert.

Meine Freundin und meine Mutter haben inzwischen alle Türen und Fenster mit selbstgefrästen Fensterbildern geschmückt.

Ich hab jetzt auch mal Linux und EMC2 installiert. Irgendwie hab ich das Gefühl, die Fräse läuft damit "flüssiger" als mit CNCall. Ich weiß aber net, ob´s an meinen Einstellungen oder an der Software liegt.

Auf der X-Achse kann ich problemlos mit 900mm/min im Eilgang fahren, ohne Schrittverluste zu haben. Bei der Y-Achse ist bei etwa 600 mm/min Schluss, da ist aber auch mehr Masse zu bewegen und die Achse selbst ist schwergängiger.

So langsam kenn ich mich mit der Materie immer besser aus und es gibt sicherlich noch einiges zu verbessern.

Ingo

Meine Freundin und meine Mutter haben inzwischen alle Türen und Fenster mit selbstgefrästen Fensterbildern geschmückt.

Ich hab jetzt auch mal Linux und EMC2 installiert. Irgendwie hab ich das Gefühl, die Fräse läuft damit "flüssiger" als mit CNCall. Ich weiß aber net, ob´s an meinen Einstellungen oder an der Software liegt.

Auf der X-Achse kann ich problemlos mit 900mm/min im Eilgang fahren, ohne Schrittverluste zu haben. Bei der Y-Achse ist bei etwa 600 mm/min Schluss, da ist aber auch mehr Masse zu bewegen und die Achse selbst ist schwergängiger.

So langsam kenn ich mich mit der Materie immer besser aus und es gibt sicherlich noch einiges zu verbessern.

Ingo

Glückwunsch, Ingo

Ich hab mir nochmal deine Bilder von der Fräse angesehen: wirklich beeindruckend solide.

Frage: wie hast du die Holzteile zugeschnitten ? Baumarkt? Schreiner ? eigene Werkstatt ?

Grüße, Gerd

PS: auch bei mir hängen in den Fenstern ein paar schöne Ornamente, und aus vier Teilen der Pyramide hab ich eine kleine beleuchtete Laterne gebaut.

Ich hab mir nochmal deine Bilder von der Fräse angesehen: wirklich beeindruckend solide.

Frage: wie hast du die Holzteile zugeschnitten ? Baumarkt? Schreiner ? eigene Werkstatt ?

Grüße, Gerd

PS: auch bei mir hängen in den Fenstern ein paar schöne Ornamente, und aus vier Teilen der Pyramide hab ich eine kleine beleuchtete Laterne gebaut.

Ich habe die 20 mm Multiplexplatten beim Schreiner zurecht sägen lassen. Mit meiner Handkreissäge hätte ich die Teile nie so maßgenau und rechtwinklig bekommen. Wollte die Teile eigentlich mit Holzdübeln und Spax verbinden, ein Freund hat aber dann den Vorschlag gemacht die Teile mit Lamellos und Holzleim zu kleben. So hat man ohne großen Aufwand recht passgenaue Teile. So haben wir´s dann auch bei den meisten Teilen gemacht. Die Genauigkeit liegt bei etwa 0,2 mm.

Ingo

Ingo

@IngoH

CNCall: nie wieder!

Das Programm hatte ich mir auch gekauft weil es Spottbillig war.

Genauso funktionierte es dann auch. Kein Vergleich mit dem dann angeschafften PCNC.

Bei CNCall funktioniert, bei mir, die Synchronisation der beiden Achsen nur sehr sehr schlecht. Ist, für mich, völlig unbauchbar.

Viele Grüße, Michael

CNCall: nie wieder!

Das Programm hatte ich mir auch gekauft weil es Spottbillig war.

Genauso funktionierte es dann auch. Kein Vergleich mit dem dann angeschafften PCNC.

Bei CNCall funktioniert, bei mir, die Synchronisation der beiden Achsen nur sehr sehr schlecht. Ist, für mich, völlig unbauchbar.

Viele Grüße, Michael

Schrittmotor Controller

Schrittmotor Controller

Gemäß dem Motto selbermachen, wenn immer möglich bin ich dabei einen eignen Schrittmotor-Controller für die Lo-Cost-Fräse zu entwerfen. Das Konzept ist modular angelegt, also keine singleboard Lösung wie die bekannten Chinaböller.

Das erste Muster ist fertig und getestet mit meinen 0.5 A, 42 mm Motoren (hatte mal einen Motor-Test hier gepostet, find das aber nicht mehr).

Verwendet wird ein TB6560AHQ, wie er auch auf den Böllern oft zu finden ist. Deshalb ist das folgende vielleicht auch für deren Anwender von Interesse.

Der Vorteil gegenüber einer 297/298 Lösung ist zum einen der mikroschrittbetrieb, zum anderen die deutlich geringere Verlustleistung.

Nachteilig ist ein etwas kritischeres timing, deshalb einige interessante Daten des IC:

max step-Frequenz : 15 kHz

min step-puls : 30 usec bei 330 pf Cosc

Nach meinen tests kann ich sagen, dass die Pulslänge nicht ganz so kritisch ist, aber bei 5 usec funktioniert zumindest mein examplar definitiv nicht mehr. 20 usec gehen gut. Dazwischen ist der Grau-Bereich

Auch die step frequenz scheint nicht ganz so kritisch zu sein. 15 kHz sind ja doch recht wenig. Speziell im Mikroschrittbetrieb erreicht man das recht schnell. Genaue Messungen wo die Grenze liegt hab ich nicht gemacht, aber 20-25 kHz könnten gehen.

Bei 0.5 Amp ist kaum Erwärmung festzustellen. Kühlkörper sind überflüssig. Ich denke auch 1 A geht ohne.

Im 1/2 und besdonders im 1/8 und 1/16 Schritt Betrieb laufen die Motoren sehr ruhig. Speziell der 1/8 Betrieb ist für die Hans23 Styroschneide "hotwinch" optimal.

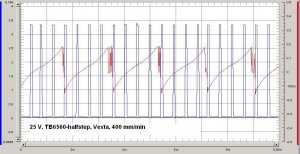

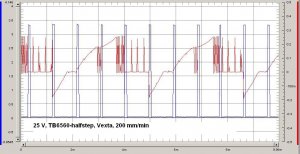

Ich hab auch ein paar oszillogramme aufgenommen.

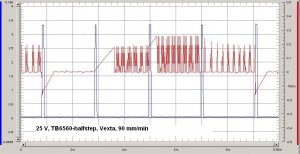

1/2 Schritt Betrieb, blau step-puls, rot Strom durch die Begrenzungswiderstände.

Man kann sehr deutlich sehen wie die PWM bei niedrigen Step Frequenzen arbeitet. Bei höheren Drehzahlen steigt der Strom nicht mehr schnell genug an, so dass die pWM gar nicht mehr einsetzt. Das ist der Punkt, bei dem drehzahlmässig schluss ist. Der Stromanstieg ist proportional zum Verhältnis Spannung/Induktivität. Das zeigt nochmal ganz deutlich wie wichtig eine ausreichende Spannung ist, wenn man die Drehzahl ausreizen will. Die maximale Betriebsspannung des chips ist übrigens 34 Volt. Es müssen natürlich auch alle anderen Komponenten des Boards dafür ausgelegt sein. Insbesondere 5 Volt Spannungsregler haben oft nur max. 24 Volt Eingangsspannung.

Die Tests haben auch gezeigt, dass die maximale Drehzahl unabhängig vom mikro-schritt ist, zumindest bei den von mir getesteten Motoren.

Für die hotwinch braucht man allerdings keine so hohen Drehzahlen. Die 42 mm Motoren von Sanyo oder Vexta sind dann geradezu optimal. Für die Lo-Cost-Fräse sind sie ein bisschen knapp. Bei dem jetzt verwendeten 24V Schaltnetzteil und einer 8/1.25 mm Spindel kommt man nicht über ca 600 mm/min. Hochgerechnet auf eine 10/1.5 mm Spindel und 34 Volt käme man auf 1000 mm/min.

Grüße, Gerd

Schrittmotor Controller

Gemäß dem Motto selbermachen, wenn immer möglich bin ich dabei einen eignen Schrittmotor-Controller für die Lo-Cost-Fräse zu entwerfen. Das Konzept ist modular angelegt, also keine singleboard Lösung wie die bekannten Chinaböller.

Das erste Muster ist fertig und getestet mit meinen 0.5 A, 42 mm Motoren (hatte mal einen Motor-Test hier gepostet, find das aber nicht mehr).

Verwendet wird ein TB6560AHQ, wie er auch auf den Böllern oft zu finden ist. Deshalb ist das folgende vielleicht auch für deren Anwender von Interesse.

Der Vorteil gegenüber einer 297/298 Lösung ist zum einen der mikroschrittbetrieb, zum anderen die deutlich geringere Verlustleistung.

Nachteilig ist ein etwas kritischeres timing, deshalb einige interessante Daten des IC:

max step-Frequenz : 15 kHz

min step-puls : 30 usec bei 330 pf Cosc

Nach meinen tests kann ich sagen, dass die Pulslänge nicht ganz so kritisch ist, aber bei 5 usec funktioniert zumindest mein examplar definitiv nicht mehr. 20 usec gehen gut. Dazwischen ist der Grau-Bereich

Auch die step frequenz scheint nicht ganz so kritisch zu sein. 15 kHz sind ja doch recht wenig. Speziell im Mikroschrittbetrieb erreicht man das recht schnell. Genaue Messungen wo die Grenze liegt hab ich nicht gemacht, aber 20-25 kHz könnten gehen.

Bei 0.5 Amp ist kaum Erwärmung festzustellen. Kühlkörper sind überflüssig. Ich denke auch 1 A geht ohne.

Im 1/2 und besdonders im 1/8 und 1/16 Schritt Betrieb laufen die Motoren sehr ruhig. Speziell der 1/8 Betrieb ist für die Hans23 Styroschneide "hotwinch" optimal.

Ich hab auch ein paar oszillogramme aufgenommen.

1/2 Schritt Betrieb, blau step-puls, rot Strom durch die Begrenzungswiderstände.

Man kann sehr deutlich sehen wie die PWM bei niedrigen Step Frequenzen arbeitet. Bei höheren Drehzahlen steigt der Strom nicht mehr schnell genug an, so dass die pWM gar nicht mehr einsetzt. Das ist der Punkt, bei dem drehzahlmässig schluss ist. Der Stromanstieg ist proportional zum Verhältnis Spannung/Induktivität. Das zeigt nochmal ganz deutlich wie wichtig eine ausreichende Spannung ist, wenn man die Drehzahl ausreizen will. Die maximale Betriebsspannung des chips ist übrigens 34 Volt. Es müssen natürlich auch alle anderen Komponenten des Boards dafür ausgelegt sein. Insbesondere 5 Volt Spannungsregler haben oft nur max. 24 Volt Eingangsspannung.

Die Tests haben auch gezeigt, dass die maximale Drehzahl unabhängig vom mikro-schritt ist, zumindest bei den von mir getesteten Motoren.

Für die hotwinch braucht man allerdings keine so hohen Drehzahlen. Die 42 mm Motoren von Sanyo oder Vexta sind dann geradezu optimal. Für die Lo-Cost-Fräse sind sie ein bisschen knapp. Bei dem jetzt verwendeten 24V Schaltnetzteil und einer 8/1.25 mm Spindel kommt man nicht über ca 600 mm/min. Hochgerechnet auf eine 10/1.5 mm Spindel und 34 Volt käme man auf 1000 mm/min.

Grüße, Gerd

Anhänge

Die ersten 5 platinen haben mich knapp 60 € gekostet (nackt).Kosten Punkt Pro Platine?

Die ICs verkaufe ich hier derzeit für 5 € / st.

(Du hast den Knackpunkt klar erfasst.Und was brauch ich noch um ab dem LPT Anschluss Klar zu kommen?

)

)Ein Motherboard, auf dem man die einzelnen Achsen steckt.

Das existiert aber erst bei mir im Kopf.

Mach dir keine Hoffnung: bei sowas kannst du mit den chinaböllern preislich nicht mithalten.

Grüße, Gerd

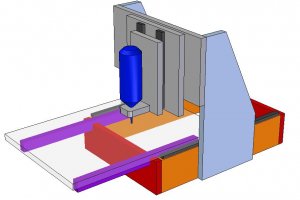

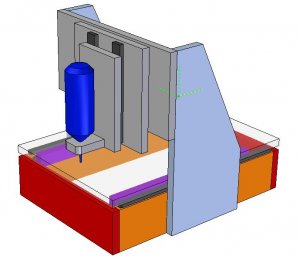

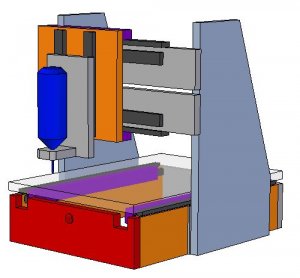

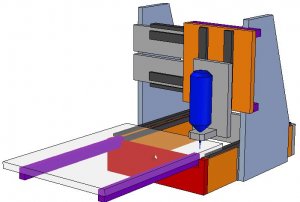

Dein portal ist doch feststehendIch habe beschlossen auch so eine Fräse zu bauen.

Hier paar Bildchen vom ersten Entwurf:

Ich denke du solltest das portal etwas aus der mitte verschieben.

Die frässpindelachse sollte glaub ich in der mitte der "schublade" stehen.

So ist aber die spindelachse aus der mitte verschoben.

Das schränkt den verfahrweg ein und macht die schublade unsymetrisch.

hallo Peter,

erst mal Glückwunsch zu deiner soliden Konstruktion.

Allerdings glaube ich dass PeterD recht hat was, den Verfahrweg des Tisches und die Position des Portals betrifft. Ich würde auch den Tisch in beide Richtungen gleichmässig ausfahren und das Portal so setzten dass, der Fräser möglichst mittig sitzt. Das ergibt die beste Stabilität und nützt die Verfahrwege der Schubladenführungen am besten aus.

Der Vorteil deiner Anordung ist allerdings dass man nur auf einer Seite Platz zum Ausfahren braucht. Das erleichtert sicher die Aufstellung der Maschine. Nachteilig ist dann wieder dass sie evtl zum Kippen neigt bei ausgefahrenem Tisch.

Grüße Gerd

erst mal Glückwunsch zu deiner soliden Konstruktion.

Allerdings glaube ich dass PeterD recht hat was, den Verfahrweg des Tisches und die Position des Portals betrifft. Ich würde auch den Tisch in beide Richtungen gleichmässig ausfahren und das Portal so setzten dass, der Fräser möglichst mittig sitzt. Das ergibt die beste Stabilität und nützt die Verfahrwege der Schubladenführungen am besten aus.

Der Vorteil deiner Anordung ist allerdings dass man nur auf einer Seite Platz zum Ausfahren braucht. Das erleichtert sicher die Aufstellung der Maschine. Nachteilig ist dann wieder dass sie evtl zum Kippen neigt bei ausgefahrenem Tisch.

Grüße Gerd

DirkL

User

Allerdings glaube ich dass PeterD recht hat was, den Verfahrweg des Tisches und die Position des Portals betrifft. Ich würde auch den Tisch in beide Richtungen gleichmässig ausfahren und das Portal so setzten dass, der Fräser möglichst mittig sitzt.

Genau das hab ich mir auch beim anschauen der Bilder gedacht

Meine CNC

Meine CNCwar damals auch so konstruiert und das hat sich als optimal heraus gestellt.

Den Punkt würde ich noch mal überdenken

Gruß

Dirk

Ich hab meine auch so gebaut, dass der Fräser in der Mitte des Tisches ist. Ich richte mein Werkstück auch meistens so aus, dass es mittig ist. Die Schubladenführungen werden recht "wackelig", wenn man sie weit ausfährt. Ich habe bei der X und Y-Achse je vier Führungen verwendet, um die Achsen etwas spielfreier zu bekommen.

Ingo

Ingo