Thomas L

Vereinsmitglied

Eins vorweg, eine neue Kamera ist bestellt, meine hat irgendeinen Defekt. Demnächst gibt es also wieder anständige Bilder, sorry.

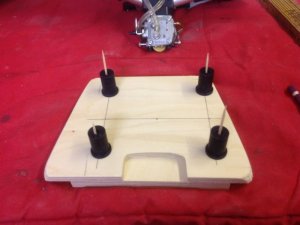

Wie vorhergesagt habe ich mich dann heute mit den Restarbeiten am Fahrwerk beschäftigt. Ausschnitt im Rumpf für die Schenkel, Befestigungsbohrung in FW Spant und FW Schenkel gebohrt und Schlussendlich noch die Verstärkung rechts und links mit Kohlematte zur Nachtruhe aufgelegt.

Und dann hat das Kind heute das erste Mal von alleine auf seinen Füßen gestanden, das Laufen will noch gelernt werden, aber stehen ist ja auch schon mal ein erster Erfolg

Mamma und Papa sind stolz auf den Kleinen, wobei mir wenn ich es mir recht überlege eigentlich unbekannt ist ob Mama sich wirklich freut, schließlich hat sie ihn direkt nach der Geburt zur Adoption freigegeben

Als nächstes steht die Positionierung der Motorbefestigungslöcher an. Im ersten Übermut, laut Anleitung ist 2° Sturz und 3° Seitenzug bereits in der Motorhaube eingebracht, habe ich meinen Dummy direkt auf den Motordom gestellt. Glücklicherweise bemerkte ich meinen Irrtum noch rechtzeitig, der Dom hat diese Anformung ja gar nicht damit hätte ich nun nicht gerechnet, man lernt halt nie aus.

damit hätte ich nun nicht gerechnet, man lernt halt nie aus.

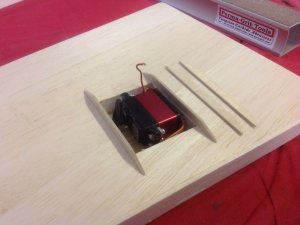

Schwierig ist die Tatsache das die Motorhaube nicht über den Motor passt, die Ausschnitte für die Ventildeckel aber erst gemacht werden können wenn der Motor ordnungsgemäß platziert ist, grrr. Habe mir eine Dummy gebastelt mit dem ich soweit wie möglich die Motorposition ermitteln kann, gefallen tut mir das aber nicht da ich ein Spinner-Motorhauben-Übergang Fetischist bin und da noch zu viele Ungenauigkeiten drin sind.

Wie vorhergesagt habe ich mich dann heute mit den Restarbeiten am Fahrwerk beschäftigt. Ausschnitt im Rumpf für die Schenkel, Befestigungsbohrung in FW Spant und FW Schenkel gebohrt und Schlussendlich noch die Verstärkung rechts und links mit Kohlematte zur Nachtruhe aufgelegt.

Und dann hat das Kind heute das erste Mal von alleine auf seinen Füßen gestanden, das Laufen will noch gelernt werden, aber stehen ist ja auch schon mal ein erster Erfolg

Mamma und Papa sind stolz auf den Kleinen, wobei mir wenn ich es mir recht überlege eigentlich unbekannt ist ob Mama sich wirklich freut, schließlich hat sie ihn direkt nach der Geburt zur Adoption freigegeben

Als nächstes steht die Positionierung der Motorbefestigungslöcher an. Im ersten Übermut, laut Anleitung ist 2° Sturz und 3° Seitenzug bereits in der Motorhaube eingebracht, habe ich meinen Dummy direkt auf den Motordom gestellt. Glücklicherweise bemerkte ich meinen Irrtum noch rechtzeitig, der Dom hat diese Anformung ja gar nicht

damit hätte ich nun nicht gerechnet, man lernt halt nie aus.

damit hätte ich nun nicht gerechnet, man lernt halt nie aus.Schwierig ist die Tatsache das die Motorhaube nicht über den Motor passt, die Ausschnitte für die Ventildeckel aber erst gemacht werden können wenn der Motor ordnungsgemäß platziert ist, grrr. Habe mir eine Dummy gebastelt mit dem ich soweit wie möglich die Motorposition ermitteln kann, gefallen tut mir das aber nicht da ich ein Spinner-Motorhauben-Übergang Fetischist bin und da noch zu viele Ungenauigkeiten drin sind.

. Mit der Frontscheibe habe ich aber noch meine Probleme, die will nicht wie ich, da muss ich mal Kontakt mit Reiner Pfister aufnehmen das er mir das erklärt wie das gedacht ist.

. Mit der Frontscheibe habe ich aber noch meine Probleme, die will nicht wie ich, da muss ich mal Kontakt mit Reiner Pfister aufnehmen das er mir das erklärt wie das gedacht ist.