Ich habe mir mal Gedanken zu meinen Schubrohr gemacht. Ich fertige ja immer Scheiben aus 40mm XPS Platten an mit der Fräse. Stecke diese dann auf ein Viekant Alu Profil und klebe alles zusammen mit Uhu Por. Danach gehe ich mit dem Schleifer drüber um die Stufen wegzuschleifen. Das dauert nur 10min. Danach Schrumpfschlauch einen gedruckten Ring für den scharfen Absatz am EDF und 4Xwachsen.

Das entformen ist immer ein Krampf, weil ich den Rohling nicht durchgeschoben bekomme. Warm/kalt Wasser Therapie hat schon mal geholfen aber ist auch nervig und dauert sehr lange. Nun habe ich mir was anderes überlegt.

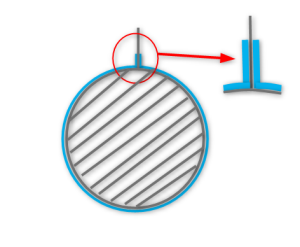

Vom Prinzip her gleich nur das jede XPS Scheibe Zweiteilig ist. Es gibt den Außenring und einen Innenring worin dann der Ausschnitt für das 4 Kant Profil ist. Erst die Inneren Platten auf das Profil schieben und dann gleiche einen äußeren hinterher. Geklebt werden nur die Inneren mit Uhu Por. Ich werde die Toleranz so wählen das es mit etwas Druck aufgeschoben werden muss. Vorne und Hinten kommen dann wieder 4mm Pappel Scheiben als Abschluss.

Das sollte dann den Vorteil haben, das ich das Innere dann einfach durchstoßen kann und die äußeren Ringe dann nach innen wegbrechen kann. Dann den Schrumpfschlauch runter und fertig das GFK Schubrohr mit CFK Rovings. Ich weiß es klingt aufwendig ist es aber nicht. CAD Dateien liegen vor, Platten unter die Fräse und dann warten bis die Fräse fertig ist.

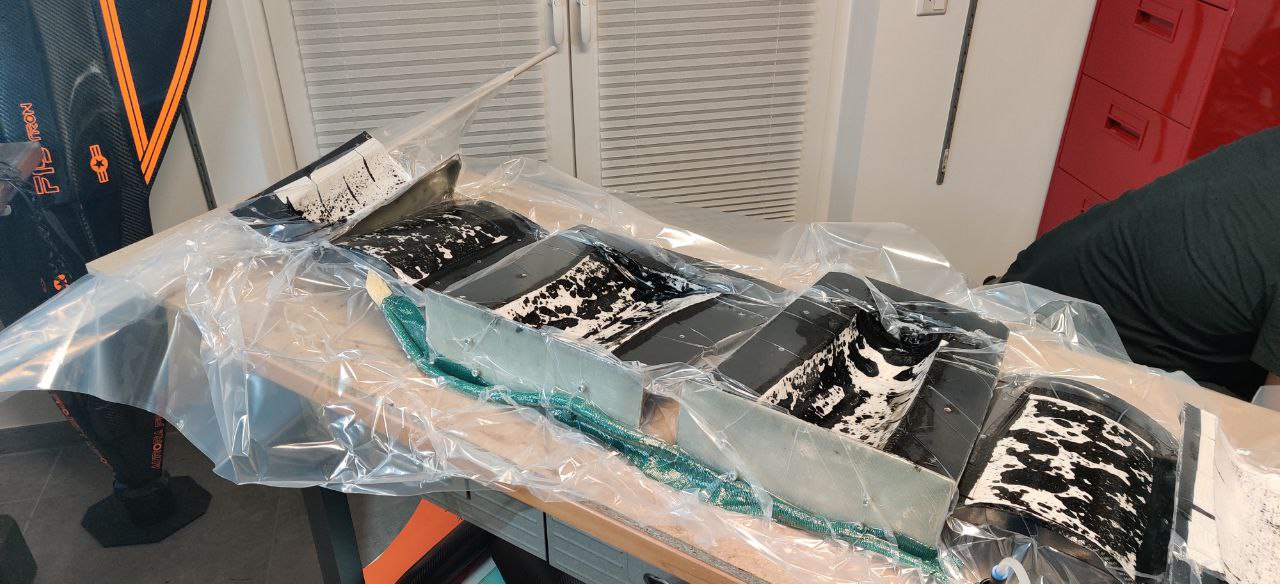

Der Kollege Ramy RC, jeder kennt Ihn von YouTube, hat es auch Cool gemacht. Er hat sein Positives Schubrohr so gedruckt, also einen kleinen vertikalen Schlitz in Segmente gedruckt. Bedeute der Ring ist nicht geschlossen und die Schlitze liegen alle übereinander. Wenn das Laminat getrocknet ist, rollte er alles zusammen leicht auf dem Tisch. Da drückt sich das Positiv durch Schlitz leicht zusammen und löst sich vom Laminat. Geht bei mir leider nicht weil ich mein Schubrohr wie immer mit Vakuum herstelle.

Am Wochenende geht es weiter. Der zweite Deckel sitzt auch habe nur noch keine Fotos gemacht. Fahrwerke sind gekommen nur war das Bugfahrwerk aus dem Falschen Karton genommen worden, zu klein. EDF und Servos sollte bis zum Weekend auch eingetroffen sein.