Hallo Peter,

das ist der richtige weg , bei einer Mechanischen und sauberer Ablenkung , sollten die Servos völlig ausreichen.

Lg Paul

So ist es! Gerade hier im Forum sieht man oft extrem hochwertige und teure Servos mit 30, 40, 50......kg Stellkraft, die dann mit Aluwinkeln, 8 Schrauben und oft noch Kleber an den SERVODECKELN befestigt werden. Dieser Deckel wird dann mit 4 (Holz-)Schräubchen in den Ecken verschraubt.

Klar, die 4 Schräubchen halten, es fällt kein Flieger deswegen runter. Aber häng mal ein 30 Kilo Gewicht in den Servohebel ein und heb die Fläche hoch ....

An dieser Stelle wird oft mit Kanonen auf Spatzen geschossen und viel Geld für Servos und Anlenkungen verbrannt.

Natürlich sollen die Servos spielfrei und zuverlässig sein. Ebenso die Anlenkungen.

Peter´s Herangehensweise zeigt wie es auch gehen kann!

Siehe auch Nylon Servohebel mit gutem alten Gabelkopf! Direkte Krafteinleitung, ohne zusätzlichen Hebelarm wie bei Kugelgelenken an dieser Stelle. Simpel, bewährt und gut!

Sorry für OT, das wollte ich schon lange mal anmerken!

VG Thomas

.

. . Jetzt passen die aber recht gut.

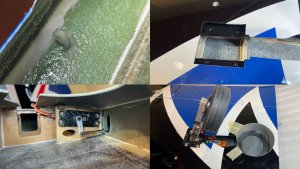

. Jetzt passen die aber recht gut. ). Die Landescheinwerfen werden final eingebaut, d.h. mit dem Verschrauben der Klarsichtabdeckung mittels 5mm Minischrauben wird damit auch gleich der LSW fixiert.

). Die Landescheinwerfen werden final eingebaut, d.h. mit dem Verschrauben der Klarsichtabdeckung mittels 5mm Minischrauben wird damit auch gleich der LSW fixiert.

.

.

.

.

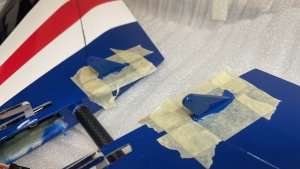

. Die Ruderhörner in GFK gefallen mir so nicht. Da noch das original Blau und Weiß bei mir vorrätig, werden die Ruderhörner in der entsprechenden Farbe mit Pinsel lackiert. So fliegt die Maschine einfach viel besser

. Die Ruderhörner in GFK gefallen mir so nicht. Da noch das original Blau und Weiß bei mir vorrätig, werden die Ruderhörner in der entsprechenden Farbe mit Pinsel lackiert. So fliegt die Maschine einfach viel besser

. Btw, soweit ich weiß hat Bruno (C&C) nur noch 1 Viper lagernd; die nächsten kommen erst im Sommer. Wenn also Interesse, dann schnell zugreifen

. Btw, soweit ich weiß hat Bruno (C&C) nur noch 1 Viper lagernd; die nächsten kommen erst im Sommer. Wenn also Interesse, dann schnell zugreifen

, thx.

, thx.