Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

CNC FRÄSMASCHINE OPEN SOURCE PROJEKT

- Ersteller CNC Factory

- Erstellt am

Gast_38638

User gesperrt

Gast_38638

User gesperrt

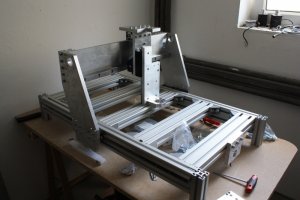

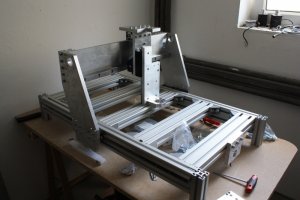

Kurzes Update: Ich bin mit ein paar weiteren Teilen (fast) fertig. Es fehlen nur noch wenige Teile aus ALU-Platten - die fertige ich die Tage. Der Rest sind dann sozusagen Fertigteile, die man kaufen kann.

Das hier ist's bis jetzt:

In wenigen Tagen gesellen sich viele ALU-Profile noch dazu, dann ist die eigentliche Mechanik (der Rahmen) schon fast vollständig und die ersten Überlegungen bezgl. der Montage können angestellt werden.

Ich probiere auch gerade herum, wie ich die Oberfläche der Platten etwas "schöner" machen kann. Im Rohzustand sind sie doch ganz schön zerkratzt. Mit Schmirgelpapier bekommt man das einigermaßen(!) hin, aber das ist mir zuviel Aufwand. Da schleift man sich ja dumm und dämlich. Jemand eine bessere Idee?

Das hier ist's bis jetzt:

In wenigen Tagen gesellen sich viele ALU-Profile noch dazu, dann ist die eigentliche Mechanik (der Rahmen) schon fast vollständig und die ersten Überlegungen bezgl. der Montage können angestellt werden.

Ich probiere auch gerade herum, wie ich die Oberfläche der Platten etwas "schöner" machen kann. Im Rohzustand sind sie doch ganz schön zerkratzt. Mit Schmirgelpapier bekommt man das einigermaßen(!) hin, aber das ist mir zuviel Aufwand. Da schleift man sich ja dumm und dämlich. Jemand eine bessere Idee?

fliegerkind

User

Hi!

Probier mal entweder diese Rezi-Küchenschwämme (die, wo viele in einem Blisterset eingeschweisst sind - eine dicke Seite bunt, eine kleine Seite rauh und grün). Noch besser sind diese Schleifgitter(ZB. von Wolfcraft), da davon die Feineren und in den elektrischen Vibrationsschleifer einspannen. Oder Du spannst einfach 400erter Schleifpapier oder ähnliches - je nach Geschmack und gewünschter Struktur in den elektrischen Vibrationsschleifer.

Lg, Heini

Probier mal entweder diese Rezi-Küchenschwämme (die, wo viele in einem Blisterset eingeschweisst sind - eine dicke Seite bunt, eine kleine Seite rauh und grün). Noch besser sind diese Schleifgitter(ZB. von Wolfcraft), da davon die Feineren und in den elektrischen Vibrationsschleifer einspannen. Oder Du spannst einfach 400erter Schleifpapier oder ähnliches - je nach Geschmack und gewünschter Struktur in den elektrischen Vibrationsschleifer.

Lg, Heini

Gast_38638

User gesperrt

An meinen Schwingschleifer von Busch habe ich auch schon gedacht. Dafür gibts aber kein 400er (oder feiner) Papier, da es bei dem nicht geklemmt, sondern mit Klett befestigt wird

Grüße

Grüße

fliegerkind

User

Kannst ja probieren, ob ein Doppelklebeband auf dem Klett hält - könnte funktionieren, jedenfalls kostets nichts. Ich hatte mir bei LIDL einen Schwingschleifer um € 26,00 gekauft, drinnen ist in etwa der Bosch um € 78,00 ...

lg, Heini

lg, Heini

Gast_38638

User gesperrt

Moin,

es geht weiter: Die Idee mit den Putzschwämmen funktioniert gut. Mittlerweile habe ich auch einen Schwingschleifer mit Klemmvorrichtung. Damit experimentiere ich dann auch nochmal rum.

Heute kamen außerdem die ALU-Profile an. Sehr massiv und schwer das ganze.

Die nächsten Tage gehts weiter. Das einzige was noch fehlt sind die 2 langen Linearführungen für die X-Achse....

Hier der Paketinhalt von heute:

Die Y-Z-Platten habe ich schnell mal lose zusammengeschraubt - nur mal so. Sieht beeindruckend massiv und stabil aus. Gefällt mir sehr gut

es geht weiter: Die Idee mit den Putzschwämmen funktioniert gut. Mittlerweile habe ich auch einen Schwingschleifer mit Klemmvorrichtung. Damit experimentiere ich dann auch nochmal rum.

Heute kamen außerdem die ALU-Profile an. Sehr massiv und schwer das ganze.

Die nächsten Tage gehts weiter. Das einzige was noch fehlt sind die 2 langen Linearführungen für die X-Achse....

Hier der Paketinhalt von heute:

Die Y-Z-Platten habe ich schnell mal lose zusammengeschraubt - nur mal so. Sieht beeindruckend massiv und stabil aus. Gefällt mir sehr gut

Gast_38638

User gesperrt

fliegerkind

User

Sehr schön!

Sauber gearbeitet und das wird sicher eine gute Fräse. Ein Wagen auf Z wird sicher auch reichen, der ist ja ohnehin sehr gross dimensioniert. Da der Tipp mit den Schwämmen von mir war, noch ein kleiner Zusatz: Komm nur ja nicht auf die Idee, damit Riefen, Kratzer oder schwarze Schmutzfummel auf den Aluprofilen zu entfernen, die sind nämlich eloxiert. Ich hatte das damals leider erst selbst bemerken müssen, heute ist das für mich selbstverständlich und ein Schulradierer leistet hier wertvolle Hilfe.

Lg, Heini

Sauber gearbeitet und das wird sicher eine gute Fräse. Ein Wagen auf Z wird sicher auch reichen, der ist ja ohnehin sehr gross dimensioniert. Da der Tipp mit den Schwämmen von mir war, noch ein kleiner Zusatz: Komm nur ja nicht auf die Idee, damit Riefen, Kratzer oder schwarze Schmutzfummel auf den Aluprofilen zu entfernen, die sind nämlich eloxiert. Ich hatte das damals leider erst selbst bemerken müssen, heute ist das für mich selbstverständlich und ein Schulradierer leistet hier wertvolle Hilfe.

Lg, Heini

Gast_38638

User gesperrt

Danke für das Lob! Es geht nur langsam voran und es wird wohl noch ein paar Wochen dauern, bis sie fertig ist.

Der Tisch ist nach 2Std. Schrauben, Messen und Justieren nun auch endlich fertig. Maße ca 600x1000mm. Ich hoffe der hält einigermaßen:

Kratzer in den ALU-Profilen habe ich auch schon einige - macht aber nix, wird ja schließlich eine "Maschine" und kein Vitrinen-Modell.

Der Tisch ist nach 2Std. Schrauben, Messen und Justieren nun auch endlich fertig. Maße ca 600x1000mm. Ich hoffe der hält einigermaßen:

Kratzer in den ALU-Profilen habe ich auch schon einige - macht aber nix, wird ja schließlich eine "Maschine" und kein Vitrinen-Modell.

fliegerkind

User

Hehe - wenn der nicht hält, hält gar nichts. Schaut meinem Rahmen und dem der P2 sehr ähnlich. Wahrscheinlich setzt Du nur eine Kugelspindel mittig ein, daher so steif?

lg, Heini

lg, Heini

Gast_38638

User gesperrt

Hi,

keine Kugelgewindespindel, "nur" Trapez(...) - die habe ich noch rumliegen.

Die Konstruktionen ähneln sich alle irgendwie. Letztlich scheinen die Prinzipien und "Grundregeln" bei solchen Fräsen nicht sehr vielfältig zu sein. Wie auch immer: Mir gefällt sie und ich bin richtig stolz drauf, weil ich alles daran selbst "konstruiert" habe

keine Kugelgewindespindel, "nur" Trapez(...) - die habe ich noch rumliegen.

Die Konstruktionen ähneln sich alle irgendwie. Letztlich scheinen die Prinzipien und "Grundregeln" bei solchen Fräsen nicht sehr vielfältig zu sein. Wie auch immer: Mir gefällt sie und ich bin richtig stolz drauf, weil ich alles daran selbst "konstruiert" habe

Gast_38638

User gesperrt

Gast_38638

User gesperrt

So,

es ging weiter.

Aus dem Kram hier =>

wurde das hier (*puuuh*):

Die Y-Achse ist jetzt laut Messuhr auf ca 0,01mm genau parallel zum Tisch.

Die nächsten Tage gehts weiter mit Messen, Einstellen, Schrauben, Messen, Einstellen, Schrauben, Messen, Einstellen, Schrauben, Messen, Einstellen, Schrauben, Messen, Einstellen, Schrauben, Messen, Einstellen, Schrauben, Messen, Einstellen, Schrauben, Messen, Einstellen, Schrauben, Messen, Einstellen, Schrauben, Messen, Einstellen, Schrauben, Messen, Einstellen, Schrauben, Messen, Einstellen, Schrauben, Messen, Einstellen, Schrauben, Messen, Einstellen, Schrauben, Messen, Einstellen, Schrauben, Messen, Einstellen, Schrauben, Messen, Einstellen, Schrauben, Messen, Einstellen, Schrauben, Messen, Einstellen, Schrauben, Messen, Einstellen, Schrauben, Messen, Einstellen, Schrauben, Messen, Einstellen, Schrauben, Messen, Einstellen, Schrauben.......

Mittlerweile ist auch die TripleBeast angekommen und 2x 3NM-Stepper (5A) für Y- und X-Achse liegen hier auch schon. Die Z-Achse bekommt 2NM (2A) - reicht da erstmal...

Grüße

Andreas

es ging weiter.

Aus dem Kram hier =>

wurde das hier (*puuuh*):

Die Y-Achse ist jetzt laut Messuhr auf ca 0,01mm genau parallel zum Tisch.

Die nächsten Tage gehts weiter mit Messen, Einstellen, Schrauben, Messen, Einstellen, Schrauben, Messen, Einstellen, Schrauben, Messen, Einstellen, Schrauben, Messen, Einstellen, Schrauben, Messen, Einstellen, Schrauben, Messen, Einstellen, Schrauben, Messen, Einstellen, Schrauben, Messen, Einstellen, Schrauben, Messen, Einstellen, Schrauben, Messen, Einstellen, Schrauben, Messen, Einstellen, Schrauben, Messen, Einstellen, Schrauben, Messen, Einstellen, Schrauben, Messen, Einstellen, Schrauben, Messen, Einstellen, Schrauben, Messen, Einstellen, Schrauben, Messen, Einstellen, Schrauben, Messen, Einstellen, Schrauben, Messen, Einstellen, Schrauben, Messen, Einstellen, Schrauben, Messen, Einstellen, Schrauben, Messen, Einstellen, Schrauben.......

Mittlerweile ist auch die TripleBeast angekommen und 2x 3NM-Stepper (5A) für Y- und X-Achse liegen hier auch schon. Die Z-Achse bekommt 2NM (2A) - reicht da erstmal...

Grüße

Andreas

Bruchflieger

User

Hi,

sieht doch schon sehr gut aus - allerdings muß ich ehrlich zugeben, daß ich mir mit dem messen, schrauben,messen,... nicht so viel mühe gegeben habe - alles zusammengeschraubt, 'n bissel ausgerichtet, festgeschraubt und eingeschaltet. Nach den Ausfräsen von Rippen und Spanten waren die Einschnitte in der Opferplatte zwar an einem Ende der Maschine 0,3mm tiefer, als am andern Ende, aber da ich sowieso 0,5mm reingeschnitten habe, war das ja egal... *fg*

Jetzt habe ich allerdings mir auch eine neue Aufspannplatte gegönnt (12mm MDF über dem 20mm MDF Maschinentisch) und diese Plangefräst - damit sind die Abweichungen gegenüber der Arbeitsfläche nun endlich Geschichte...

Kann jetzt endlich meine Platinen, die ich hin und wieder benötige auf der Fräse "ätzen" - ist einfach nur geil - wo ich vor nem Monat noch Stundenlang mit Laugen und Säuren rumgepanscht und mich über misslungene Belichtungs- und Entwicklungszyklen geärgert habe, nach dem Ätzen ne halbe Ewigkeit mit der Proxon alle Löcher von Hand gebohrt habe, geht das jetzt ratzfatz in wenigen Minuten mit hoher Präzision fast von alleine...

Rippen und Spanten für Modelle zu sägen und schleifen gehört ja zu den lästigsten Arbeiten beim Modellbau - nun nicht mehr... Ich bereue es nicht, mir so ein Gerät angeschafft zu haben...

sieht doch schon sehr gut aus - allerdings muß ich ehrlich zugeben, daß ich mir mit dem messen, schrauben,messen,... nicht so viel mühe gegeben habe - alles zusammengeschraubt, 'n bissel ausgerichtet, festgeschraubt und eingeschaltet. Nach den Ausfräsen von Rippen und Spanten waren die Einschnitte in der Opferplatte zwar an einem Ende der Maschine 0,3mm tiefer, als am andern Ende, aber da ich sowieso 0,5mm reingeschnitten habe, war das ja egal... *fg*

Jetzt habe ich allerdings mir auch eine neue Aufspannplatte gegönnt (12mm MDF über dem 20mm MDF Maschinentisch) und diese Plangefräst - damit sind die Abweichungen gegenüber der Arbeitsfläche nun endlich Geschichte...

Kann jetzt endlich meine Platinen, die ich hin und wieder benötige auf der Fräse "ätzen" - ist einfach nur geil - wo ich vor nem Monat noch Stundenlang mit Laugen und Säuren rumgepanscht und mich über misslungene Belichtungs- und Entwicklungszyklen geärgert habe, nach dem Ätzen ne halbe Ewigkeit mit der Proxon alle Löcher von Hand gebohrt habe, geht das jetzt ratzfatz in wenigen Minuten mit hoher Präzision fast von alleine...

Rippen und Spanten für Modelle zu sägen und schleifen gehört ja zu den lästigsten Arbeiten beim Modellbau - nun nicht mehr... Ich bereue es nicht, mir so ein Gerät angeschafft zu haben...

fliegerkind

User

Hallo Andreas!

Sehr schön geworden, auf den Bildern schaut das alles sehr sauber gearbeitet aus. Wegen dem Einstellen übertreibs nur nicht, sonst verzweifelst Du. Wichtig war für mich, dass die Z-Einheit mit dem Fräwerkzeug hundertprozentig lotrecht ist. So wie schon Bruchi gesagt hat, durchs Planfräsen wird der letzte Rest an Unebenheiten entfernt (der Tisch aus Alu kann nie so ganz fest sein, schon gar nicht, wenn er mit Winkeln verschraubt ist. Da arbeitet immer etwas, was ja auch gut ist, denn bei einem völlig starren Tisch wären schlecht eingestellte Führungsschienen sehr rasch kaputt).

Bin schon auf die ersten Ergebnisse gespannt,

lg, Heini

Sehr schön geworden, auf den Bildern schaut das alles sehr sauber gearbeitet aus. Wegen dem Einstellen übertreibs nur nicht, sonst verzweifelst Du. Wichtig war für mich, dass die Z-Einheit mit dem Fräwerkzeug hundertprozentig lotrecht ist. So wie schon Bruchi gesagt hat, durchs Planfräsen wird der letzte Rest an Unebenheiten entfernt (der Tisch aus Alu kann nie so ganz fest sein, schon gar nicht, wenn er mit Winkeln verschraubt ist. Da arbeitet immer etwas, was ja auch gut ist, denn bei einem völlig starren Tisch wären schlecht eingestellte Führungsschienen sehr rasch kaputt).

Bin schon auf die ersten Ergebnisse gespannt,

lg, Heini

Gast_38638

User gesperrt

Die "Olle" lebt

http://www.youtube.com/watch?v=zbPw38rrBkw

Nach anfänglichen "Zickereien" und seltsamen Phänomenen (ständig änderndes Umkehrspieö), tut sie nun nur noch was sie auch soll. Es ist schon erstaunlich: Was "fest" aussieht, ist gar nicht so fest. So habe ich aufgrund der ungenauen Verfahrwege (mal 3/100 zu viel, mal 3/100 zu wenig) doch bemerkt, dass ich einen Winkel am Festlager der X-Achse nicht angezogen hatte. Die jetzt noch vorhandene restliche Ungenauigkeit beim Verfahren muss von den Trapezgewindespindeln herrühren - die Ungenauigkeit ist nämlich reproduzierbar....

Die nächsten Tage gehts weiter mit dem Aufbau der Steuerung - für das Video war der kleine Drache (TripleBeast) nur "fliegend" verdrahtet. Es kommen jetzt noch 3 Näherungsschalter dran und dann wird das 1. Teil gefräst. Ich bin schon gespannt.

Was mir aber aufgefallen ist: Verfahre ich die Z-Achse gegen den Tisch, so drückt es doch das Portal nach "oben" weg. Da werde ich wohl irgendwann doch nochmal ein zusätzliches Profil am Y-Balken mit einer 2. Linearschiene anbringen. Aber erst wird das eine oder andere Teil der CNC nochmal neu gefertigt. Auf dem Video sieht man es nicht, aber teils sehen die Teile doch recht stark "improvisiert" aus. Bei einem Teil hatte ich mich auch verbohrt. Da ich aber kein Ersatzmaterial zur Hand hatte, konnte ich es nicht neu machen... Achja, und den Balken musste ich an beiden Seiten mit 2mm Alublech verlängern - Fehler in der Konstruktion, den ich nicht bemerkt hatte. Das ist aber vollflächig unterlegt und mit 10 Schrauben pro Seite fest miteinander verschraubt. Das ist(!) fest!!

@Heini: Hast Du mal einen "Bindfadentest" gemacht? Es würde mich mal interessieren, auf welche Messwerte du bei der Henriette kommst.

Grüße

Andreas

http://www.youtube.com/watch?v=zbPw38rrBkw

Nach anfänglichen "Zickereien" und seltsamen Phänomenen (ständig änderndes Umkehrspieö), tut sie nun nur noch was sie auch soll. Es ist schon erstaunlich: Was "fest" aussieht, ist gar nicht so fest. So habe ich aufgrund der ungenauen Verfahrwege (mal 3/100 zu viel, mal 3/100 zu wenig) doch bemerkt, dass ich einen Winkel am Festlager der X-Achse nicht angezogen hatte. Die jetzt noch vorhandene restliche Ungenauigkeit beim Verfahren muss von den Trapezgewindespindeln herrühren - die Ungenauigkeit ist nämlich reproduzierbar....

Die nächsten Tage gehts weiter mit dem Aufbau der Steuerung - für das Video war der kleine Drache (TripleBeast) nur "fliegend" verdrahtet. Es kommen jetzt noch 3 Näherungsschalter dran und dann wird das 1. Teil gefräst. Ich bin schon gespannt.

Was mir aber aufgefallen ist: Verfahre ich die Z-Achse gegen den Tisch, so drückt es doch das Portal nach "oben" weg. Da werde ich wohl irgendwann doch nochmal ein zusätzliches Profil am Y-Balken mit einer 2. Linearschiene anbringen. Aber erst wird das eine oder andere Teil der CNC nochmal neu gefertigt. Auf dem Video sieht man es nicht, aber teils sehen die Teile doch recht stark "improvisiert" aus. Bei einem Teil hatte ich mich auch verbohrt. Da ich aber kein Ersatzmaterial zur Hand hatte, konnte ich es nicht neu machen... Achja, und den Balken musste ich an beiden Seiten mit 2mm Alublech verlängern - Fehler in der Konstruktion, den ich nicht bemerkt hatte. Das ist aber vollflächig unterlegt und mit 10 Schrauben pro Seite fest miteinander verschraubt. Das ist(!) fest!!

@Heini: Hast Du mal einen "Bindfadentest" gemacht? Es würde mich mal interessieren, auf welche Messwerte du bei der Henriette kommst.

Grüße

Andreas

Bruchflieger

User

Hi,

Na dann herzlichen Glühstrumpf....

Aber erklär bitte einem Dummen mal, was ein "Bindfadentest" ist.

Na dann herzlichen Glühstrumpf....

Aber erklär bitte einem Dummen mal, was ein "Bindfadentest" ist.

Gast_38638

User gesperrt

Den "Bindfadentest" hab ich aus der CNC-Ecke

Kurz erklärt. An der Spindel wird ein Bindfaden befestigt und an diesem wiederum ein Gewicht -10kg- gehängt (bspw über eine einfache Umlenkrolle über der "Tischkante"). So kann man die dadurch verursachte Auslenkung "messen". Es ist keine wissenschaftliche Untersuchung der Steifigkeit der Maschine, aber ein interessanter und recht (und vergleichbarer) Wert...

Hier mal ein Link dazu: http://www.cncecke.de/forum/showthread.php?t=36698&highlight=Bindfadentest

Grüße

Andreas

Kurz erklärt. An der Spindel wird ein Bindfaden befestigt und an diesem wiederum ein Gewicht -10kg- gehängt (bspw über eine einfache Umlenkrolle über der "Tischkante"). So kann man die dadurch verursachte Auslenkung "messen". Es ist keine wissenschaftliche Untersuchung der Steifigkeit der Maschine, aber ein interessanter und recht (und vergleichbarer) Wert...

Hier mal ein Link dazu: http://www.cncecke.de/forum/showthread.php?t=36698&highlight=Bindfadentest

Grüße

Andreas

Hallo Andreas, Deine Fräse sieht toll aus. Wenn es nicht zu viel Arbeit (Geld) machen würde, würde ich die Wangen auch so machen wie bei Deiner Fräse. Vom Schwingungsverhalten beim Fräsen sind solche „nach hinten geneigten Wangen“ sogar besser wie die meiner Maschinen. Was auch eine tolle Idee ist, ist die Einkerbung in der Z-Platte für den Antrieb. Gerade bei Schallschutzkabinen bleibt man somit niedriger und braucht nicht so viel Höhe. Gefällt mir!

Gruß Hermann

Gruß Hermann

Ähnliche Themen

- Antworten

- 4

- Aufrufe

- 2K

- Antworten

- 16

- Aufrufe

- 6K

- Antworten

- 16

- Aufrufe

- 29K