martinwh99

User

Lasst euch nicht entmutigen

Lasst euch nicht entmutigen

Hallo

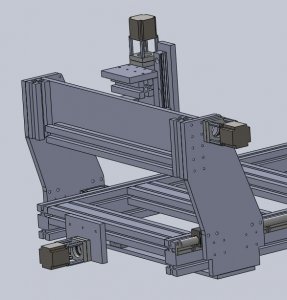

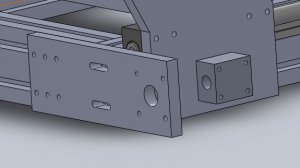

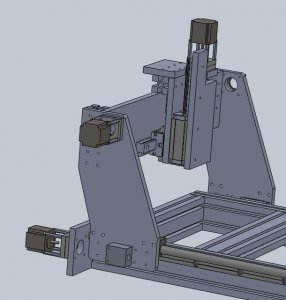

Ich finde die Idee von der Open Source Fräse super. Dies ist auch der Grund, warum ich meine Konstruktion ( http://www.rc-network.de/forum/showthread.php/311984-_myMill-Eine-Fr%C3%A4se-(GPL)-entsteht-Von-der-Zeichnung-zur-Fr%C3%A4se ) als GPL oder CC-by-nc zu Verfügung stelle. Hier noch einige Gedanken die ich mir gemacht habe:

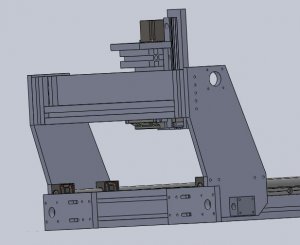

Der Grundgedanke: Eine Fräse für RC-Modellbauer.

1. Der Plan sollte allgemeine Gültigkeit haben und von jedem reproduzierbar sein.

Das heist für mich das der Plan als DXF File zu Verfügung stehen wird. Das Material spielt hier auch eine Rolle. Ich zum Bsp. hätte Mühe mir die Alu Teile selber herzustellen wie es Fliegerkind macht (Hut ab). Darum verwende ich Stahl. Das kann man lasern lassen zusammen kleben/schrauben fertig.

2. der Plan sollte unabhängig von Herstellern sein.

Mein Plan wird keine Schienen oder Gewindestangen beinhalten. Das gehört für mich nicht zu einer OpenSource Fräse sondern sind bereits individuelle Lösungen. Aus diesem Grund habe ich Linearschienen verwendet. Diese geben die Lochabstände für die Schrauben vor Werden aber im DXF File nicht vorhanden sein. Welche Schiene/Gewindestangen der Erbauer einbauen will soll er selbst entscheiden können.

3. Die Fräse sollte mit dem gebaut werden können was zu Verfügung steht.

Sie sollte nach Möglichkeit mit dem Werkzeug gebaut werden können das sich in einem durchschnittlich assortierten Bastelraum befindet. In meinem zum Beispiel.

4. Der Erbauer sollte die Möglichkeit haben die Fräse auf seine Bedürfnisse anzupassen.

Dies ist dadurch gegeben, das ich alle Dateien sobald sie fertig sind auf gitorious.org zu Verfügung stellen werde. Die Fräse sollte aber auch so stabil sein, das sie sich 'selber' verbessern kann. Daher der Stahlrohr Rahmen.

Das waren, sind meine Überlegungen.

Und nun lasst Euch nicht unterkriegen und macht friedlich weiter. Seit konstruktiv.

Gruss

Martin

PS: Meine Fräse (_myMill) ist erst der Anfang eines Projektes da gehören noch 5 andere Sachen dazu. Aber darüber später mehr.

Lasst euch nicht entmutigen

Hallo

Ich finde die Idee von der Open Source Fräse super. Dies ist auch der Grund, warum ich meine Konstruktion ( http://www.rc-network.de/forum/showthread.php/311984-_myMill-Eine-Fr%C3%A4se-(GPL)-entsteht-Von-der-Zeichnung-zur-Fr%C3%A4se ) als GPL oder CC-by-nc zu Verfügung stelle. Hier noch einige Gedanken die ich mir gemacht habe:

Der Grundgedanke: Eine Fräse für RC-Modellbauer.

1. Der Plan sollte allgemeine Gültigkeit haben und von jedem reproduzierbar sein.

Das heist für mich das der Plan als DXF File zu Verfügung stehen wird. Das Material spielt hier auch eine Rolle. Ich zum Bsp. hätte Mühe mir die Alu Teile selber herzustellen wie es Fliegerkind macht (Hut ab). Darum verwende ich Stahl. Das kann man lasern lassen zusammen kleben/schrauben fertig.

2. der Plan sollte unabhängig von Herstellern sein.

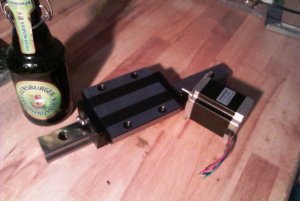

Mein Plan wird keine Schienen oder Gewindestangen beinhalten. Das gehört für mich nicht zu einer OpenSource Fräse sondern sind bereits individuelle Lösungen. Aus diesem Grund habe ich Linearschienen verwendet. Diese geben die Lochabstände für die Schrauben vor Werden aber im DXF File nicht vorhanden sein. Welche Schiene/Gewindestangen der Erbauer einbauen will soll er selbst entscheiden können.

3. Die Fräse sollte mit dem gebaut werden können was zu Verfügung steht.

Sie sollte nach Möglichkeit mit dem Werkzeug gebaut werden können das sich in einem durchschnittlich assortierten Bastelraum befindet. In meinem zum Beispiel.

4. Der Erbauer sollte die Möglichkeit haben die Fräse auf seine Bedürfnisse anzupassen.

Dies ist dadurch gegeben, das ich alle Dateien sobald sie fertig sind auf gitorious.org zu Verfügung stellen werde. Die Fräse sollte aber auch so stabil sein, das sie sich 'selber' verbessern kann. Daher der Stahlrohr Rahmen.

Das waren, sind meine Überlegungen.

Und nun lasst Euch nicht unterkriegen und macht friedlich weiter. Seit konstruktiv.

Gruss

Martin

PS: Meine Fräse (_myMill) ist erst der Anfang eines Projektes da gehören noch 5 andere Sachen dazu. Aber darüber später mehr.

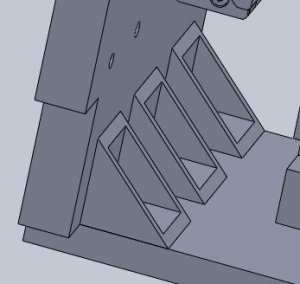

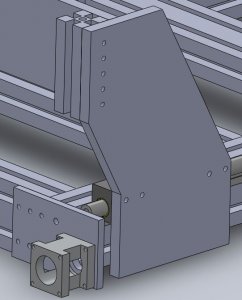

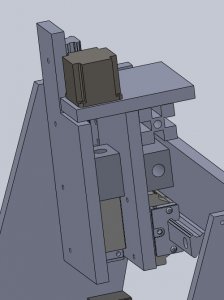

Ich habe jetzt aber noch nicht alle Abstützungen eingezeichnet. Da kommen noch mehr dazu... Wenn Zeit ist, mache ich mich morgen an das 1. Seitenteil...

Ich habe jetzt aber noch nicht alle Abstützungen eingezeichnet. Da kommen noch mehr dazu... Wenn Zeit ist, mache ich mich morgen an das 1. Seitenteil...