Norbert12

User

7 Flügelsegmente verbinden

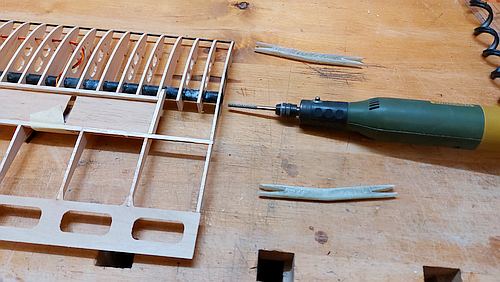

Für das Abtrennen insbesondere der Füße der Sperrholzrippen lässt sich die Diamantscheibe gut gebrauchen.

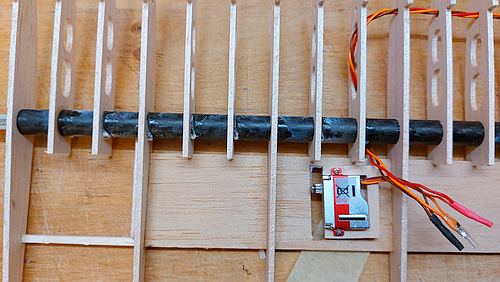

Die Spoilerservos lassen sich an den einzelnen Segment jetzt auch noch einfacher anpassen. Hier habe ich eine einfache U-förmige Halterung vorgesehen, die ich aber erst später verklebe, wenn ich das Servo in Betrieb nehme.

Die Segmente B und C habe ich bei einigen RES-Modellen schon einfach stumpf angeklebt. Ist noch keines abgebrochen. Geht also auch.

Hier ist die Verbindung mit einem kleinen GfK Knickverbinder realisiert. Somit ist der Winkel eindeutig vorgegeben. Die beiden Anschlussrippen an der Verbindungsstelle hatte ich vorher nur an der Nasenleiste mit einer Punktverbindung gesichert. So kann ich sie hier ganz einfach ausrichten.

Für die Verklebung habe ich 30 Min. Epoxy benutzt. Damit hat man genügend Zeit, die Verbindung sauber auszurichten. Die CfK-Rohre vorher innen leicht anzuschleifen ist immer eine gute Idee. Den Knickverbinder zwischen Segment A und B hat Ulrich schon angesprochen.

Gruß Norbert

Für das Abtrennen insbesondere der Füße der Sperrholzrippen lässt sich die Diamantscheibe gut gebrauchen.

Die Spoilerservos lassen sich an den einzelnen Segment jetzt auch noch einfacher anpassen. Hier habe ich eine einfache U-förmige Halterung vorgesehen, die ich aber erst später verklebe, wenn ich das Servo in Betrieb nehme.

Die Segmente B und C habe ich bei einigen RES-Modellen schon einfach stumpf angeklebt. Ist noch keines abgebrochen. Geht also auch.

Hier ist die Verbindung mit einem kleinen GfK Knickverbinder realisiert. Somit ist der Winkel eindeutig vorgegeben. Die beiden Anschlussrippen an der Verbindungsstelle hatte ich vorher nur an der Nasenleiste mit einer Punktverbindung gesichert. So kann ich sie hier ganz einfach ausrichten.

Für die Verklebung habe ich 30 Min. Epoxy benutzt. Damit hat man genügend Zeit, die Verbindung sauber auszurichten. Die CfK-Rohre vorher innen leicht anzuschleifen ist immer eine gute Idee. Den Knickverbinder zwischen Segment A und B hat Ulrich schon angesprochen.

Gruß Norbert