Norbert12

User

Erfreulicherweise gibt es inzwischen eine recht große Auswahl leistungsfähiger RES-Modelle. Alternativ ist ein Eigenbau in dieser Holzklasse mit überschaubaren Mitteln möglich und bringt, gerade, wenn man das mit mehreren Leuten gleichzeitig macht, einen hohen Unterhaltungswert und viel Vergnügen.

Wettbewerbe sind immer auch eine Gute Gelegenheit zum Erfahrungsaustausch. So ergab sich aus einer Unterhaltung mit Frank Holtz aus einem Gespräch heraus die Idee den NORES weiter zu entwickeln zum NORES 2. Hinzu kam Ulrich Freitag, der über eine Fräse verfügt und zusammen mit anderen aus seinem Verein gerade ein Projekt suchte.

Wenn ich hier teilweise ein paar mehr Bilder und Detailbeschreibungen einstelle, dann dient es zum Austausch, da in Kürze in Ulrichs Verein mehrere NORES 2 entstehen werden.

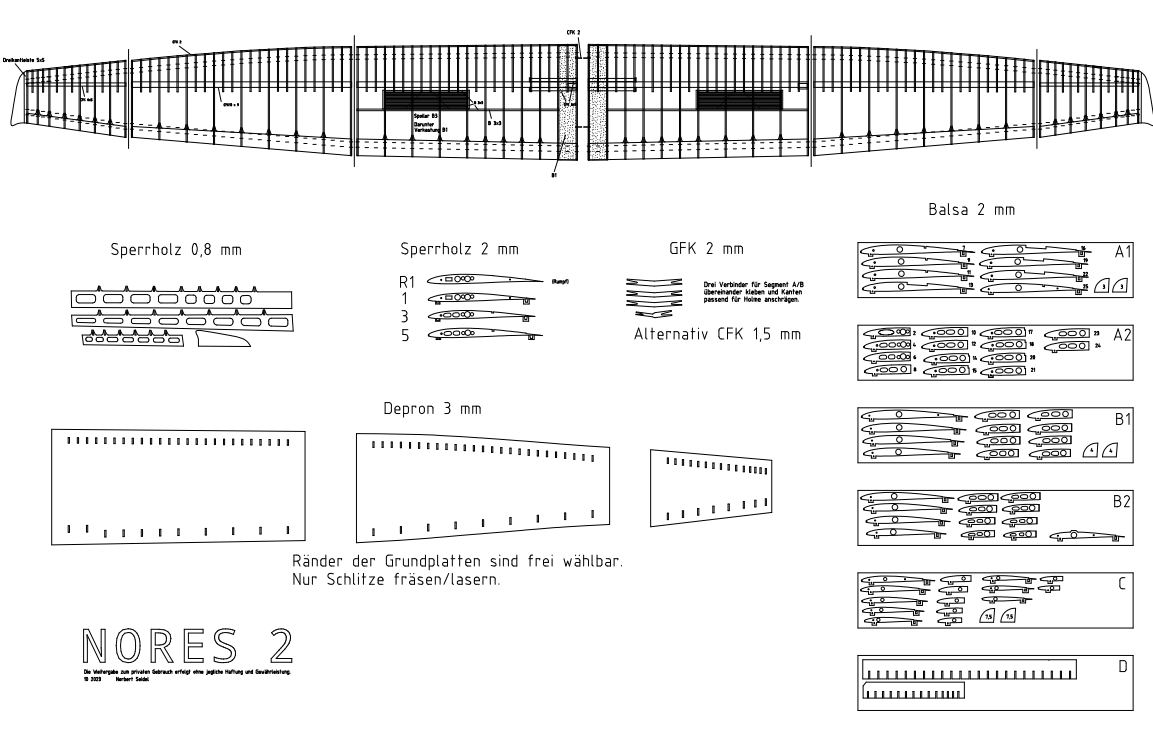

Los geht es mit dem Flügel. Das Profil Se1820 hat beim NORES die Erwartungen erfüllt und wurde daher auch für den NORES 2 übernommen. Nach Vorschlägen von Frank wird der Flügel diesmal zweiteilig und seitlich am Rumpf gesteckt. Segment A (Mitte) bleibt unverändert. Segment B wird etwas kürzer und Segment C dafür etwas länger. Der Mittelteil bleibt nicht mehr gerade, sondern erhält an jeder Seite 3 Grad V-Form. Segment B schließt mit 8 Grad V-Form an und Segment C erhält zusätzlich 15 Grad.

Ulrich hat sehr schnell die ersten Frästeile geliefert. Das sieht schon mal sehr sauber aus. Ich darf den ersten Prototyp bauen.

Gruß Norbert

Wettbewerbe sind immer auch eine Gute Gelegenheit zum Erfahrungsaustausch. So ergab sich aus einer Unterhaltung mit Frank Holtz aus einem Gespräch heraus die Idee den NORES weiter zu entwickeln zum NORES 2. Hinzu kam Ulrich Freitag, der über eine Fräse verfügt und zusammen mit anderen aus seinem Verein gerade ein Projekt suchte.

Wenn ich hier teilweise ein paar mehr Bilder und Detailbeschreibungen einstelle, dann dient es zum Austausch, da in Kürze in Ulrichs Verein mehrere NORES 2 entstehen werden.

Los geht es mit dem Flügel. Das Profil Se1820 hat beim NORES die Erwartungen erfüllt und wurde daher auch für den NORES 2 übernommen. Nach Vorschlägen von Frank wird der Flügel diesmal zweiteilig und seitlich am Rumpf gesteckt. Segment A (Mitte) bleibt unverändert. Segment B wird etwas kürzer und Segment C dafür etwas länger. Der Mittelteil bleibt nicht mehr gerade, sondern erhält an jeder Seite 3 Grad V-Form. Segment B schließt mit 8 Grad V-Form an und Segment C erhält zusätzlich 15 Grad.

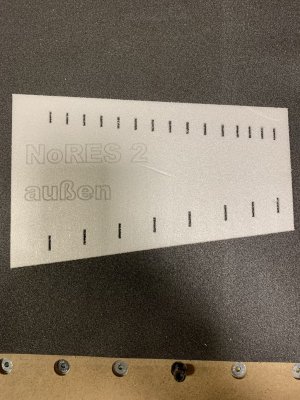

Ulrich hat sehr schnell die ersten Frästeile geliefert. Das sieht schon mal sehr sauber aus. Ich darf den ersten Prototyp bauen.

Gruß Norbert

), deshalb wird mit wenig Drehzahl bei max. Vorschub gefräst. Das resultiert dann in den rauen Fräskanten und diverse Fransen in den Schlitzen. Ein Wechsel von diamantverzahntem Fräser auf ein Exemplar mit geraden Nuten, was z.B. bei weichem Balsa deutlich sauberere Schnittkanten ergibt, hat keine wesentliche Veränderung ergeben. Eine deutliche Verbesserung ergab sich durch 2 zusätzliche Wiederholung beim Fräsen der Schlitze.

), deshalb wird mit wenig Drehzahl bei max. Vorschub gefräst. Das resultiert dann in den rauen Fräskanten und diverse Fransen in den Schlitzen. Ein Wechsel von diamantverzahntem Fräser auf ein Exemplar mit geraden Nuten, was z.B. bei weichem Balsa deutlich sauberere Schnittkanten ergibt, hat keine wesentliche Veränderung ergeben. Eine deutliche Verbesserung ergab sich durch 2 zusätzliche Wiederholung beim Fräsen der Schlitze.

Und wenn man dann zum Aushärten des Klebers eine Zwinge ansetzt. liegen die Teile auch korrekt aufeinander.

Und wenn man dann zum Aushärten des Klebers eine Zwinge ansetzt. liegen die Teile auch korrekt aufeinander.